Становление маслоделия в России

В древности с явлением образования масляных зерен первыми пред положительно столкнулись кочевники, перевозившие молоко в кожаных мешках (типа нынешних бурдюков; далее будем называть их«кожары») на спинах вьючных животных. При передвижении животных молоко в «кожарах» постоянно подвергалось механическому воздействию -встряхиванию. Его температура при этом с учетом окружающей среды могла колебаться в диапазоне, при котором имело место частичное отвердевание содержащегося в кем жира. Одновременное воздействие этих двух факторов (температуры и механического воздействия) приводило к нарушению устойчивости жировой фазы в дисперсии молока, ее коагуляции и выделению в виде мелких крупинок. Кем-то из древних эти крупинки Были замечены, опробованы и по достоинству оценены. После этого люди стали намеренно искать возможности получать такие «крупинки», а со временем и создавать условия для их образования и использования по своему усмотрению.

Важным этапом на этом пути стало новое открытие — молоко при длительном выдерживании в сосудах (емкостях) в состоянии покоя расслаивается на «вершки» и «поденье» (то, что остается на дне). Затем выявили условия, при которых происходит отстой, и делали его уже осмысленно. Вершки, с учетом предпочтительности их вкуса, стали как лакомство давать детям, а также и больным — для восстановления сил (или используя их в качестве мазей). Co временем было еще замечено, что при перевозке «вершком» (опять же в «кожарах», на животных) в них, как и при перевозке молока, также образуются вкусные желтые крупинки, но их при этом получается намного больше, чем в случае с молоком, и размером они крупнее. Поэтому, изначально из молока практиковали отделение «вершков» (выдерживанием в прохладной пещере), из которых затем встряхиванием выделяли крупинки масляного зерна. Возможно, поначалу для получения последних «вершки» в «кожарах» специально возило на животных какое-то время. Потом догадались получать подобный же эффект (выделение крупинок) простым встряхиванием «кожар», а позже — и других емкостей с «вершками» в обычных (стационарных) условиях, установив, таким образом, что главное не «кожары» и не их перевозка на животных, а быстрое взбалтывание «вершков», то есть механическое воздействие на них. С учетом этого для получения масляных зерен «вершки» подвергали сильному перемешиванию взбалтыванием, встряхиванием и пр. Сначала это делали вручную в любом удобном для этого сосуде. Затем для усиления воздействия стали использовать различные лопатки, совершенствуя со временем их размер и форму, а потом и используемые сосуды и емкости.

Может быть, именно так вышли на возможность получения из молока «вершков» и выделения из них масляных зерен. А поскольку последние как продукт привлекали всеобщее одобрение, стали активно искать возможности устойчивого их изготовления и совершенствования состава и качества.

Из накопленного веками опыта было зафиксировано, что при длительном выдерживании охлажденного молока в верхней части «отстаивается» его более такому часть — «вершки» (сливки) Энергичное взбалтывание (сбивание) сливок приводит к нарушению их однородности и расслоению с образованием желтых крупинок (комочков) масляных зерен, которые легко объединяются в плотный ком, не растворяющийся вводе Человечество многие столетия (тысячелетия) накапливало знания об этом, отбирая их по крупицам из народного опыта.

Основные усилия при этом были направлены на установление условий получения «вершков» (сливок), выделение из них по своему желанию жира (жировой фазы) в виде комочков различной величины и формы (масляного зерна) и их комковании, а впоследствии и пластификации.

Достоверно известно, что в прошлом люди много внимания уделяли факторам температуры и времени, при которых происходило выделение из молока жировой фазы сначала «вершков», а затем получение из них жировых крупинок в виде масляного зерна.

О «вершках». Отстаивание из молока «вершков» (сливок) основано на всплытии и накоплении на поверхности содержащихся в нем жировых шариков вследствие разности свойств молочного жира и плазмы молока. На этой принципиальной основе в разные годы существовало много различно оформленных методов отстоя сливок из молока.

Из практики маслоделия известно более десятка различных способов получения сливок отстоем молока, которые сегодня имеют лишь историческое значение. Это методы без предварительного охлаждения молока - голландский, голштинский, дестиновский, гуссандеровский, девонширский и другие, а также — шварцевский, реймировский, кулея и другие, при которых отстаивание сливок проводилось с предварительным охлаждением молока.

В качестве емкостей для отстоя молока использовали глубокие металлические противни, низкие деревянные баки и жестяные тазы, специальные ушаты, глиняные кувшины и др. В зависимости от объема перерабатываемого молока использовали единичные емкости или целые агрегаты из них. Отделение сливок, отстоявшихся в верхней части сосудов, осуществляли по-разному:

• сниманием их сверху специальными ковшиками,

• сливом обезжиренного («снятого») молока через специальные сливные краники в днищах сосудов (емкостей).

Один из способов отстоя сливок был предложен русским помещиком Н.H. Муравьевым — зачинателем маслодельного промысла в России (подробное описание способа дано ниже).

Постоянные поиски путей совершенствования неудобных (не технологических) методов получения сливок длительным отстаиванием молоха в 1879 г. завершились изобретением сепаратора. Поначалу это были очень громоздкие машины с приводом от паровых двигателей, конно-приводные и др. Поэтому использовали их только в крупных хозяйствах.

Ручные сепараторы различной производительности, доступные дли мелких хозяйств, появились несколько позднее (1886). Они быстро нашли широкое распространение. В России усилиями И В. Верещагина сепаратор де Лаваля (Швеция) впервые был продемонстрирован на выставке молочных продуктов и рогатого скота в г. Вологде в 1881 г После выставки этот экземпляр сепаратора был установлен и эксплуатировался на заводе Ф. А Бумана в с. Фоминском (ныне на этом месте расположена ВГМХА). Это собственно и считается началом производственного использования сепараторов в нашей стране, которое сыграло решающую роль в техническом прогрессе маслоделия.

Масляное зерно. Выделение из «вершков» жировой фазы в виде масляных зерен оказалось проблемой не менее сложной, чем получение сливок Прошли века, апробированы тысячи операций и технических приспособлений на пути от древних «кожар», ставших прообразом «сбивальной машины», в которых впервые получили масляное зерно, до нынешних конструкций маслоизготовителей и маслообразователей.

История создания приспособлений и аппаратов для изготовления сливочного масла началась с глиняного кувшина, затем сбивание в «кожарах» и деревянных емкостях — маслобойках качальных, с деревянной мутовкой и др. В первом случае выделение масляного зерна (разделение сливок на пихту и масляное зерно) происходило в результате быстрого перемешивания сливок вручную, в последних — колебательным движением или вращением сбивальной емкости.

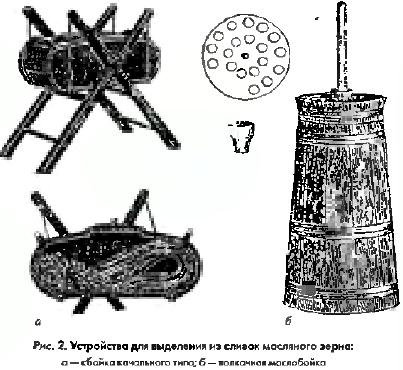

Характерные устройства для получения масляного зерна, использовавшиеся в последние примерно 200 лет, приведены на рис. 2.

На рис. 2, а представлено устройство канального типа для получения масляного зерна. Сливки при его движении максимально повторяют динамику жидкости (молока, сливок), находящейся в кожаном мешке на спине вьючного животного На смену таким устройствам пришла более удобная маслобойка — «толкачная» (рис. 2, б). Рабочим элементом в ней являлось деревянное било, представляющее собой шток с насаженным на его нижний конец деревянным кружком с множеством отверстий (от 1 до 2 см). При ручном движении била (вверх-вниз) сливки, продавливаясь сквозь отверстия в кружках била, подвергались механическому воздействию (экструзии). В конечном счете, это приводило к потере устойчивости жировой дисперсии, ее расслоению и коагуляции из нее жировой фазы с образованием масляных зерен, которые затем вручную спрессовывали в ком масла.

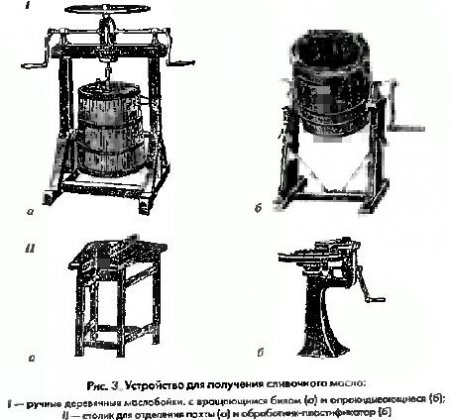

На рис. 3 показаны ручные маслобойки в виде деревянных бочек На рис. 3.а изображена стационарно установленная маслобойка с вращающимся билом в виде лопастей с множеством отверстий и сплошных — без отверстий. На рис. 3.б показана очень распространенная в свое время «опрокидывающаяся» маслобойка, в которой «сбивание» сливок происходило за счет резкого удара отпадения жидкости при вращении рабочей емкости (Такие, имеющие какие-то конструктивные различия, маслобойки изготовляли и широкого использовали во многих странах мира под разными названиями.) Оба типа маслобоек были сначала с ручным приводом (с одной и двумя ручками), а затем их снабдили механическим приводом.

Этапы механизации технологических операций получения масла.

• использование поворотных дисков и рукояток, затем маслобоек — качальных, опрокидывающихся, ударных, вращающихся;

• применение ручного привода с прямой зубчатой передачей, затем с конной — движением животных по кругу;

• применение зубчатой передачи (известен даже собачий привод — к голштинскому маслоизготовителю);

• использование водяного колеса, паровой машины, двигателей (газовых и внутреннего сгорания), электродвигателей (привод сначала был через ремни трансмиссий, затем передачи и прямой привод и др.).

Полученное масляное зерно после извлечения из маслобойки подвергали отжиму на специальных столиках для удаления из него плазмы (пахты) (рис. 3 (II, а)) и механической обработке, то есть пластификации на специальных обработниках (рис. 3 (II, б)).

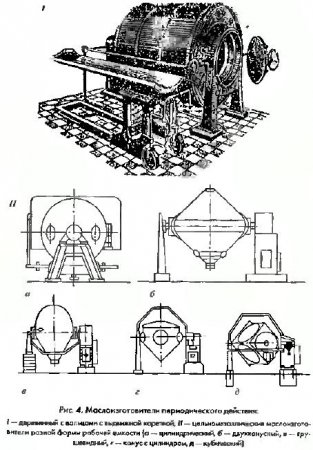

Ha смену ручным маслобойкам (сливок) и обработникам масляного зерна пришли деревянные маслоизготовители периодического действия с вальцами, обеспечивающие сбивание сливок, обработку и пластификацию масляного зерна в одной рабочей емкости (рис. 4, I). Это были конструкции различной вместимости. Эксплуатировались они по всему миру очень продолжительное время.

Затем наступила эра металлических маслоизготовителей (тоже периодического действия) безвальцовых конструкций, в которых история повторяла опыт опрокидывающихся маслобоек — безусловно, на более высоком техническом уровне. Изготовление рабочей емкости маслоизготовителя в цельнометаллическом исполнении дало толчок широкому эксперименту в плане совершенствования ее формы (рис 4, II)

В настоящее время наибольшее распространение в промышленности получили металлические безвальцовые маслоизготовители ДДММ Колдинг (Дания), рабочая емкость которых выполнена в виде двойного конуса различной вместимости (от самой малой до 6000 и даже 10 000 л), и цилиндрические маслоизготовители фирмы «Альфа-Лаваль» (Швеция), вместимостью до 8000...10000 л.

В последние голы в основном практикуют разделение процесса изготовления сливочного масла, на сбивание сливок с получением масляного зерна и образование пласта масла в маслоизготовителе. При необходимости масляное зерно промывают и вакуумируют непосредственно в рабочей емкости маслоизготовителя или в специальном аппарате Затем пласт масла перемещают в отдельный аппарат — промежуточный резервуар специальной конструкции для механической обработки (пластификации) с использованием гомогенизаторов масла специальной конструкции. Готовое масло в потоке фасуют крупными монолитами (20 кг) и в потребительскую тару, используя для этого автоматы специальной конструкции

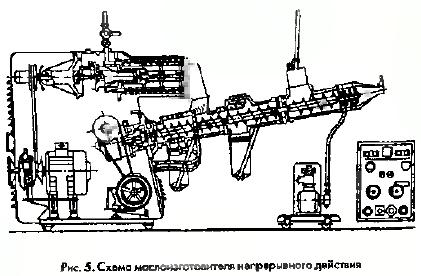

Начиная с 1950-х гг подавляющее большинство маслозаводов во всех странах мира (за исключением стран —бывших союзных республик СССР) используют непрерывнодействующие маслоизготовители (рис. 5).

- Состоят маслоизготовители непрерывного действия из устройств для сбивания сливок и получения масляного зерна (сбиватель) и обрабатывающих устройств с целью превращения зерна в пласт масла с заданной физической структурой и потребительскими свойствами (обработник-текстуратор).

- Сбиватель сливок представляет собой полый цилиндр с вращающимся ротором, через рабочую щель которого насосом продавливают созревшие холодные сливки. Некоторые модели дополнительно укомплектованы разделительным устройством, в котором осуществляются процессы до сбивания сливок и комкования масляного зерна, отделения его от пахты.

- В текстураторе масляное зерно вначале спрессовывают в монолит (с удалением избытка пахты), который затем пластифицируют. На этой стадии обработки, при необходимости, имеется возможность выработать недостающее количество влаги и диспергировать ее в монолите масла. Основным рабочим органом текстуратора являются винтовые шнеки и пластины с отверстиями для экструзионной обработки. Как правило, текстураторы состоят из двух камер, в которых шнеки встречно вращаются с одинаковой или различной частотой. При необходимости в текстураторе осуществляют промывку масляного зерна, его посолку и вакуумирование. Бывают текстураторы с одной шнековой камерой либо с двумя, размешенными последовательно, комплексы технологического оборудования, позволяющие вырабатывать сладко- и кисло-сливочное масло, соленое и несоленое. Наибольшее распространение получили комплексы фирм «Симон-Фрер» (Франция), «Альбой» и «Вестфалия» (Германия), «Поош Силькеборг» (Дакия), составляющие основу парка технологического оборудования маслозаводов большинства стран мира.

В России комплексы технологического оборудования с маслоизготовителями непрерывного действия не производятся

Созданный ВНИИМСом совместно с ВНИИЭкипродмашем в 1980-х гг. комплекс оборудования A1-OЛO с маслоизготовителем непрерывного действия производительностью 1000—1200 кг/ч серийно изготавливался на заводе «Темп» в г Черкассы (Украина).

О составе масла. Основным компонентом сливочного масла всегда был и остается молочный жир. Вместе с тем отношение к этому показателю в последнее время в мире неоднозначно. В соответствии с Codex Alimentanus (1971), в сливочном масле должно содержаться не менее 80% молочного жира. В документе ММФ Cod. Sian 166:1993 допускается возможность снижения этого показателя в жировых продуктах, в частности в сливочном масле пониженной жирности и его заменителях, — до 50 и даже 39 % при соответствующем уточнении названия продукта. В нашей стране в соответствии с ГОСТ P 52253-2004 «Масло и паста масляная из коровьего молока» предусмотрены:

• масло сливочное с содержанием жира не менее 80 %;

• масло сливочное пониженной жирности, содержащее молочного жира от 79 до 50 %;

• масляные пасты с содержанием жира 49...39 %.

Таким образом, масло традиционного состава включает в себя 80...82,5 % молочного жира и соответственно 20...17,5 % молочной плазмы, содержащей 10...12% сухого обезжиренного молочного остатка, состоящего из молочных белков (~ 38 %), углеводов (~ 54 %), минерального остатка (~ 8 %).

Предопределяется это гидрофобными свойствами молочного жира. Так распорядилась природа, что выделяемые при естественных условиях из сливок жировые частицы (масляные зерна) захватывают (связывают) от 12 до 16 % воды вне зависимости от условий процесса, при которых это происходит. Естественно, так было и в древности. Однако если допустить, что на заре получения «масляных зерен» их использовали в виде разрозненной (кашеобразной) массы, состав такого продукта, безусловно, был другим. В нем воды содержалось значительно больше за счет механического захвата так называемой свободной (наружной) влаги при меньшем количестве жира. При последующем собирании масляных зерен в комок это соотношение менялось в сторону увеличения количества жировой фазы и уменьшения воды. Следующий большой шаг в этом направлении был сделан, когда масляный ком стали спрессовывать в монолит. Это одновременно приводило к отжиму излишков «несвязанной» влаги и снижению ее в продукте. Содержание жировой фазы в таком продукте увеличивалось и в зависимости от степени отжима могло быть соразмерным этому показателю в нынешнем сливочном масле.

Разновидности масла. Искусство изготовления сливочного масла известно более 3 тыс. лет. Однако его ассортимент начал складываться только с конца XVIII века. Поначалу готовили «масло» из сырых сливок и довольствовались тем, что получалось. Это, по-видимому, была кашеобразная, рыхлая масса из мелких жировых комочков с кислым вкусом и малоприятным запахом. Причиной этому был длительный отстой «вершков» (сливок) из молока и накапливание их в количестве, достаточном для переработки. Происходило это при нерегулируемой температуре и, естественно, приводило к закисанию сливок-«вершков», а то и к их проквашиванию. На каком-то этапе было замечено, что отстой «вершков», их сохранность и выделение из них жировых комочков лучше происходит при сравнительно пониженной (плюсовой) температуре. С учетом этого стали действовать «по погоде», а затем догадались заменить ее (погоду) прохладной пещерой, холодной водой, заметив при этом, что жировые (масляные) зерна в воде не растворяются. Последнее, возможно, произошло вынужденно при необходимости отмыть масляные зерна от случайного механического загрязнения. При этом заметили, что в продукте в результате промывки одновременно значительно ослабляются неприятные привкусы, имевшиеся в используемых сливках. А учитывая то, что промывка разрозненных масляных зерен одновременно способствовала их лучшему слипанию и образованию комка, воду начали применять повсеместно. Более того, в чистой холодной воде стали хранить комки продукта, со временем заметив, что результативнее из этого использовать соленую воду.

Хранение комков продукта в соленой воде привело к формированию «солености» его вкуса и послужило стимулом к стихийному созданию соленого масла С учетом рыхлости структуры комков масла (того времени) можно полагать, что рассол, приникая вовнутрь, придавал ему новое оригинальное вкусовое ощущение, ослабляя одновременно неприятные привкусы и запахи, если таковые имели место. Это было по достоинству оценено, и соль со временем стали добавлять к масляным зернам перед их спрессовыванием в ком, то есть практически осуществляли посолку продукта Примерно так сегодня можно представить появление соленого масла

Осознанность действий. История умалчивает о том, как «самоквасное» масло трансформировалось в сладко- и кисло-сливочное, а также о том. как и когда пришло к продукту само название «масло», а затем и «сливочное» Безусловно, происходило это стихийно в течение очень длительного периода времени и уже после использования сепараторов, то есть после 1890-х re, когда стало возможным получать свежие (так называемые «сладкие») сливки и их пастеризовать. Однако когда получили масло, в котором не было привычного кислого вкуса и запаха (по нынешней терминологии сладко-сливочное), оно показалось непривычно «пресным». Поэтому стали искать способы изготовления масла с привычным старым вкусом. Сначала «сладкие сливки», видимо, сознательно самосквашивали. Затем стали использовать «кислые сливки» в качестве естественной закваски. Значительно позднее (примерно с 1890 г.) стали использовать специальные закваски из так называемых чистых культур бактерий (предложение М. Шторха 1888 г.).

В нашей стране первые опыты с чистыми культурами бактериальных заквасок для кисло-сливочного масла провопил С. В. Паращук (1906) в Ярославской молочной лаборатории, а производство заквасок для масла на чистых культурах впервые организовал (в 1912 г.) Г. С. Инихов в Курганской лаборатории, которая долгие годы снабжала ими многие сибирские маслозаводы.

Первые документально зафиксированные действия по созданию нового масла (в смысле ассортимента) были предприняты также в нашей стране. Сделал это Н. В. Верещагин примерно в 1870 г.. используя новый в то время прием обработки сливок — «кипячением», то есть высокотемпературным нагревом. Систематизируя данные о появлении в кипяченых (гретых) сливках оригинального «орехового» привкуса. Верещагин использовал это явление в качестве основы при разработке технологии нового вида сливочного масла. В настоящее время это «Вологодское масло».

Безусловно, какие-то вялотекущие работы по совершенствованию производственной базы маслоделия проводились. Однако они практически не затрагивали основ его технологии вплоть до 1940-x гг. Системные исследования по разработке новых разновидностей масла из коровьего молока впервые планово тоже стали выполняться в нашей стране — в советское время после создания государственной отрасли маслоделия в составе молочной промышленности. Генератором шей и исполнителем стал созданный в 1931 г. Научно-исследовательский институт молочной промышленности и торговли (с 1933 г — ВНИМИ).

Первой была разработка технологии сливочного масла шоколадного, затем «Любительского», далее шли консервные разновидности, с дрожжами и др.

Co второй половины 1940-х гг в нашей стране на подъеме развития отечественного масла были активизированы исследования по механизации производства масла, повышению его качества и стойкости (хранимоспособности).

Именно в этот период были предложены, поточное созревание сливок при подготовке их к сбиванию; новый метод производства сливочного масла преобразованием высокожирных сливок, новые теоретические концепции процесса маслообразования; разновидности масла повышенной хранимоспособности — целевого назначения и многое другое.

В это время появилось много творчески одаренных исследователей, ставших впоследствии мэтрами молочного дела, выведшими отечественную маслодельную науку на уровень мировых достижений в этой отрасли. Более того, выполняемые у нас в то время исследования, их глубина и целенаправленность по многим направлениям опережали работы зарубежных коллег — по масштабности их постановки, глубине проработки, организационной исполнительности, результативности и др.

Доказательство этого — разработка нового метода производства сливочного масла (инженером В. А. Мелешиным), а также быстрый pocт ассортимента и объема производства молочных продуктов, натуральных и высокого качества. Об этом свидетельствуют как количество, так и научный уровень публикаций советских авторов в трудах Международных молочных конгрессов того времени. Творческий настрой и результаты исследований этого периода надолго, вплоть до последнего времени, определили приоритеты отечественного маслоделия.

С 1957 г. наша страна захватила лидерство по объему производства масла из коровьего молока, которое удерживала вплоть до 1991 г.

История и современность. Новые времена маслоделия начались в конце XIX столетия, после того, как А. де Лаваль сконструировал и запустил в массовое производство сепаратор, способный в потоке выделять из свежего (теплого) молока жировую фазу в виде сливок. Это революционное решение стало стимулом для прогрессивного развития маслоделия в мире.

Конструкция сепараторов нынешнего поколении отличается от своих первых прототипов, образно говоря, так, как те в свое время отличались от способов выделения сливок из молока отстоем с использованием газиков. Вместе с тем и нынешние модели сепараторов, и их далекий «предок» из 1879 г. работают на одном принципе.

Цельное молоко, двигаясь в барабане сепаратора по узким каналам, образованным пакетом тарелок, разделяется с учетом физического различия составляющих его компонентов под действием центробежной силы. Более легкая часть молока — жировая фаза в виде сливок — устремляется к центру (к оси) барабана и через специальные сливочные винты выводится в отдельную посуду и дальше к месту назначения. Остальная часть — обезжиренное молоко (обрат), а также захватываемые мелкие жировые шарики (менее 1 мкм) — отбрасывается к периферии барабана и собирается отдельно. В обезжиренной части молока содержится 90,5—92,0% воды и 8,0...10,0% сухого обезжиренного молочного остатка, включающего белки, углеводы и минеральные вещества Молочного жира по нынешним нормативам в обрате должно содержаться не более 0,03...0,05 %. В первых моделях сепараторов массовая доля жира в получаемых сливках не регулировалась, и лишь много позднее, когда придумали сливочные винты к барабанам сепараторов, жирность сливок стала регулируемой величиной. В настоящее время при эксплуатации сливочных сепараторов современных конструкций этот показатель можно регулировать в очень широком диапазоне — от 10...15 до 83—86 %.

Вместе с тем в 1940-х гг., когда потребовались сливки с высоким содержанием жировой фазы — до 82—83 % (при разработке метода производства сливочного масла методом преобразования высокожирных сливок), было установлено, что получать их в указанном диапазоне жирности, сразу используя одну модель сепаратора, не рационально. С учетом целевого назначения были созданы две разные модели сепараторов: для получения обычных сливок жирностью от 10...15 до 45...55 % и высокожирных — с массовой долей жира 60...85 %.

Первые модели сепараторов были периодического действия с ручной выгрузкой шлама (состоит из смеси частичек коагулированного белка, механических загрязнений и пр.), накапливаемого в барабанах Через 2...3 часа работы сепаратор останавливали и вручную разбирали барабан - для очистки отложившегося в нем шлама и мойки. В последние голы для получения сливок (обычных и высокожирных) разработаны и широко эксплуатируются модели саморазгружающихся сепараторов, работающих в непрерывном режиме и моющихся без разборки

О маслоизготовителях непрерывного действия (МНД). Прогрессивное решение вопроса получения сливок стимулировало поиски современных методов выделения из них жировой фазы, получения масляного зерна и процесса выработки сливочного масла в целом. Переломным моментом в решении этого вопроса стало создание немцем К. Фрицем в 40-х гг. прошлого столетия непрерывнодействующего маслоизготовителя, совмещающего в одном аппарате непрерывный сбиватель сливок с получением масляного зерна и маслообработник (текстуратор), в котором происходит отжим пахты, прессование масляного зерна в пласт и обработка последнего до получения требуемой структуры и консистенции (см. рис. 5)

По принципу действия МНД повторяет все технологические операции маслоизготовителя периодического действия (МПД), но выполняет их в непрерывном потоке.

Состав и потребительские характеристики сливочного масла, изготовленного в маслоизготовителях периодического действия (классических) и непрерывнодействующих, очень близки, практически аналогичны. Некоторые особенности физической структуры сливочного масла, выработанного в МНД, вызваны исключительно характерными для этого аппарата параметрами его работы — повышенным механическим воздействием как на стадии сбивания сливок, так и при механической обработке масляного зерна. Следствием этого является сравнительно высокое содержание воздуха в получаемом в МНД масле и некоторая рыхлость структуры его монолита, что, однако, не сказывается на его качестве в целом и сферах использования.

В техническом отношении МНД, безусловно, совершеннее своих аналогов — аппаратов периодического действия и перспективнее их. Рабочий цикл в них от поступления сливок в аппарат до получения масла и его фасовки осуществляется в непрерывном потоке. В существующем серийном исполнении это высокомеханизированные аппараты с элементами автоматизации, например, регулирования благие масле. Имеются цеха-автоматы, основой которых являются высокопроизводительные МНД. Автор в свое время имел возможность наблюдать за работой такого цеха производительностью 5000 кг масла в час на заводе Юкальма (Франция), скомплектованного на основе маслоизготовители МНД фирмы «Симон-Фрер» аналогичной производительности.

Все вышеизложенное отнюдь не означает, что маслоизготовители периодического действия бесперспективны. В настоящее время они остаются востребованными и постоянно применяются в разных странах мира, включая РФ, по широкому диапазону мощностей. Особенно востребованы МПД средней и небольшой производительности, где непрерывнодействующие маслоизготовители использовать не эффективно.

Определенным недостатком в эксплуатации МНД и МПД является периодичность и длительность (практически сутки) процесса подготовки сливок к сбиванию, так называемое: «физическое созревание». Исследования, направленные на решение этой проблемы, в настоящее время практически не ведутся ни в нашей стране, ни за рубежом

Маслообразователь Мелешина. Новый этап в развитии отечественного маслодельного производства начался в 1930—1940-х гг. Связан он с национализацией в России частных предприятий в государственную отрасль Мелкие артельные заводы с отсталой технологией и «допотопным» оборудованием не вписывались в новые амбиции государства Это был именно тот случай, когда сформировавшиеся старые устои не соответствовали новым запросам. В это время (в 1931 г.) был образован Всесоюзный научно-исследовательский институт молочной промышленности. При этом остается загадкой, создан ли он в связи с необходимостью развертывания работ по совершенствованию техники и технологии молочной промышленности (и маслоделия в частности как основной ее отрасли в то время), или действия в указанном направлении начались для того, чтобы занять работой появившийся штат научных сотрудников. Так или иначе, но именно в этом институте (он дислоцировался в г. Детское Село Ленинградской обл.) впервые на государственном уровне в России (и в мире) был поставлен вопрос о создании нового прогрессивного метода производства сливочного масла. С позиции сегодняшнего дня кажется, что при постановке этого вопроса молодой по возрасту и научному авторитету коллектив института не представлял на что «замахнулся».

Разработку нового метола производства масла поручили малоизвестному ассистенту В. А. Мелешину, который однако с этой задачей справился. Экспертная комиссия работу его одобрила, а предложенный метод признала перспективным.

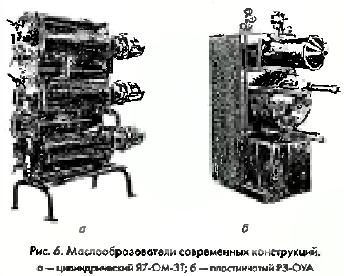

В настоящее время этот метод производства сливочного масла является общепризнанным в нашей стране и мире, имея хорошую перспективу развития Однако основное технологическое оборудование существующих комплексов для производства масла этим методом создавались в 1960-1970-е гг. главным образом на основе научных данных ВНИИМС. Основой этих комплексов являются маслообразователи, которых в настоящее время имеется две модели: цилиндрического типа и пластинчатые. Различаясь по внешнему виду и конструктивному оформлению, они вместе с тем не имеют принципиальных различий по механизму действия.

Созданию маслообразователей предшествовали комплексные исследования влияния теплообменных процессов и скорости охлаждения высокожирных сливок на разных стадиях процесса маслообразования на степень дестабилизации жировой дисперсии высокожирных сливок, кристаллизацию глицеридов, механизм формирования структуры масла и его консистенцию.

Объектами исследования при этом были используемый хладоагент (ледяная вода, рассол, жидкий аммиак с непосредственным испарением его в рубашке маслообразователя и др.), теплопередача в рабочих цилиндрах маслообразователя, металл для изготовления цилиндров охлаждения и скребков для очистки продукта с охлаждаемой поверхности, интенсивность механического воздействия на продукт на разных стадиях процесса, которую меняли посредством изменения диаметра и формы вытеснительных барабанов, числа их оборотов, конструкции скребков и профиля заточки режущей рамки, гидравлики движения продукта в аппарате и др.

Полученные результаты исследований плюс дополнительный экспериментальный материал из опыта работы промышленности были использованы при создании существующих моделей маслообразователей, составляющих основу современных комплексов оборудования для выработки сливочного масла этим методом. Безусловно, за истекшее время определенные изменения в конструкцию и их внешнее оформление внесены Однако принцип их действия и технологические возможности изменились мало. При этом следует отметить, что экспериментальные работы при их создании выполнялись на высокожирных сливках с массовой долей жира 82,5 %, то есть при выработке масла традиционного состава.

В последующем при широком освоении производства сливочного масла «Крестьянское» и «Бутербродное» режимы работы маслообразователей корректировались чисто экспериментально без учета изменения теплофизических и физико-химических свойств высокожирных сливок, обусловленных изменением их состава до 72,5...61,5 % жира.

Существенность этих изменений была подтверждена невозможностью выработки, с использованием существующих маслообразователей сливочного масла пониженной жирности (жира — 50...52 %) и масляных паст (жира — 40...45 %), с учетом чего были вынужденно использованы структурообразователи.

В настоящее время при выработке сливочного масла пониженной жирности, масла с вкусовыми наполнителями и др. мы практически не знаем объект (имеется в виду продукт), с которым работаем с позиции его физико-химических свойств. А чисто механической корректировкой работы не представляется возможным оптимизировать процесс маслообразования при выработке новых разновидностей сливочного масла и его заменителей, ассортимент которых постоянно растет.

С момента создания существующих моделей маслообразователей (цилиндрических и пластинчатых) прошло - 60 лет. За это время значительно изменился ассортимент вырабатываемого масла, характеристики промежуточного продукта (высокожирных сливок), а следовательно, необходимо корректировать условия процесса маслообразования. Естественно, необходимо вносить изменения в конструкцию отдельных рабочих узлов маслообразователя и параметров работы аппарата в целом. Насколько автору известно, научные данные для выполнения такой работы в настоящее время отсутствуют.

Безусловно, за истекшее время (после создания) в конструкцию маслоизготовителей внесены определенные изменения, они стали лучше по качеству и соответственно своему назначению, внешне более привлекательные и пр. Однако сегодня косметических улучшений недостаточно. Для решения вопроса в целом необходимо искать, пути конструктивных решений с позиции соответствий их имеющимся современным научным данным. При этом следует иметь в виду, что с учетом запросов времени планка понимания этих вопросов поднята очень высоко, а конкретных материалов для их решения пока недостаточно. Поэтому нужны комплексные исследования технологов, физико-химиков, конструкторов и машиностроителей, которые позволили бы получить научные данные для обоснованного комплексного решения вопроса. Какой будет современная конструкция маслообразователей — вопрос не главный. Важно, чтобы она соответствовала запросам времени в плане своего предназначения. Современные маслообразователи должны быть эффективными в эксплуатации, работать в автоматическом режиме, во взаимоувязке с насосной системой забора высокожирных сливок из промежуточных ванн (то есть подачи в аппарат) и его фасовкой в потоке как в транспортную тару, так и потребительскими порциями.

В 1985—1987 гг. маслообразователь цилиндрического типа был капитально модернизирован во ВНИИМСе за счет принципиальных изменений конструкции вытеснительных барабанов. В последующие годы были проведены и другие усовершенствования конструкции рабочих узлов маслообразоватсля и его внешнего оформления, В настоящее время этот аппарат МосЗМО изготавливает под маркой Я7-ОМ-3ТМ.

Комплексы технологического оборудования для производства сливочного масла, выпускаемые московским заводом Молмаш в последние годы, изготавливаются в двух модификациях:

• П8-ОЛУ — с цилиндрическими маслообразователями Я7-ОМ-ЗТМ производительностью 700 кг/ч (фасовка только крупными монолитами);

• П8-ОЛФ — с маслообразователями пластинчатого типа производительностью 1000 кг/ч. В отдельных моделях этих маслообразователей наряду с фасовкой масла крупными монолитами предусмотрена возможность фасовки свежевырабатываемого масла сразу на выходе его из аппарата — брикетами.

Технологическое оборудование для производства сливочногомасла в настоящее время помимо МосЗМО изготавливают производственные объединения «Тетра-Отич», «Альфа-СБТ» (Киев) и машиностроительный завод при Украинском НИИ молока и мяса (Киев) с поставкой его на российские маслозаводы.

В период 1958—1970 гг различными авторами были выполнены интересные исследования по совершенствованию этого метода производства с целью приближения получаемого масла по физической структуре и потребительным показателям (консистенции и термоустойчивости) к эталонному, вырабатываемому методом сбивания сливок.

Работами отечественных ученых доказано, что потенциал метода производства масла преобразованием высокожирных сливок не исчерпан в плане технологическом, рационализации ассортимента, улучшения качества и биологической ценности продукта, эффективности производства в целом.

Для успешного конкурирования метода производства сливочного масла преобразованием высокожирных сливок с классическим — сбиванием сливок (на основе непрерывнодействующих маслоизготовителей) комплексы его оборудовании должны обеспечивать выполнение основных производственных операций, включая получение высокожирных сливок и фасования масла в потоке с автоматическим регулированием всех параметров процесса, предусматривать возможность безразборной мойки, быть удобными в обслуживании, экономными в эксплуатации.

Понимание проблемы и научные данные для создания современных комплексов оборудования и технологий сливочного масла методом преобразования высокожирных сливок имеются.

Целесообразность работы и затрат по созданию современных комплексов оборудования для выработки сливочного масла методом преобразования высокожирных сливок в сравнении с классическим методом оправдываются:

• возможностью при их использовании выработки всего существующего ассортимента сливочного масла и его заменителей;

• преимуществом в эффективности производства за счет снижения энерго-трудозатрат, оперативности производства, повышенной степени использования компонентов молока-сырья и др.;

• улучшением вкусового букета масла, повышением его биологической ценности и хранимоспособности.

- Сливочное масло в современном питании

- В России предлагают создать федеральный стандарт учета скота

- До 15% сельхозземель в Казахстане используется нерационально

- В прошлом году ООО «Птицефабрика «Комсомольская» Павловского района Алтайского края увеличило производство яиц на 60 млн штук

- В Алтайском крае пройдет очередной фестиваль алтайского меда

- Молочная отрасль Украины требует инвестиций

- В Татарстане более 860 животноводческих домашних ферм

- Туры в Тулиару, Мадагаскар

- Процессы, происходящие при выработке молочного сахара (часть 2)

- Процессы, происходящие при выработке молочного сахара (часть 1)

- Процессы, происходящие при выработке казеина

- Процессы, происходящие при выработке сухого молока

- Процессы, происходящие при выработке сгущенного стерилизованного молока

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 3)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 2)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 1)

- Процессы, происходящие при выработке мороженного

- Приготовление творога

- Приготовление простокваши и кефира

- Процессы, происходящие при выработке кисломолочных продуктов

- Процессы при производстве пастеризованного молока

- Пороки масла

- Физико-химические свойства масла

- Структурно-механические свойства и консистенция масла

- Маслообразование и структура масла

- Микроструктура сливочного масла, выработанного способом сбивания

- Теоретические основы процесса сбивания сливок (часть 2)

- Теоретические основы процесса сбивания сливок (часть 1)

- Охлаждение и физическое созревание сливок

- Состав сливок и состояние жира и плазмы в них