Процессы при производстве пастеризованного молока

Качество сырого молока, предназначенного для производства пастеризованного молока, кисломолочных (диетических) продуктов по физико-химическим и микробиологическим показателя должно соответствовать требованиям, указанным ранее. Количество жира в перерабатываемом сырье должно обеспечивать жирность получаемого продукта в пределах требований стандарт тов и технических условий. При необходимости молоко нормализуют по количеству жира.

Молоко для производства кисломолочных продуктов должна быть биологически полноценным, содержать питательные вещества и факторы роста, необходимые для развития молочнокислой микрофлоры. Отсутствие веществ, в частности антибиотиков, задерживающих размножение молочнокислых бактерий, примеси маститного молока, является необходимым условием его биологической полноценности. Для определения биологической полноценности пробу молока пастеризуют, заквашивают закваской и выдерживают при 30° С в течение 10 ч. Качество молока оценивают по кислотности и состоянию сгустка.

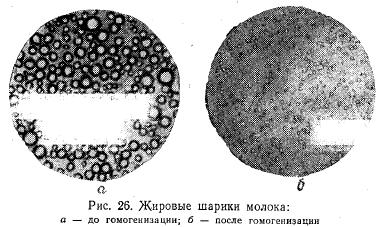

Для предупреждения отстаивания жира в молоке и кисломолочных продуктах рекомендуется гомогенизировать молоко. В результате гомогенизации сильно дробятся жировые шарики (рис. 26) и в некоторой мере повышается степень дисперсности белков.

Пастеризованным называют молоко, нагретое до определенной температуры в пастеризационных аппаратах и немедленно затем охлажденное. В результате пастеризации молока уничтожаются микроорганизмы, но одновременно изменяются некоторые свойства молока. Изменения, происходящие в молоке, усиливаются с повышением температуры и продолжительности воздействия ее.

В зависимости от имеющегося оборудования молоко подвергают длительной пастеризации (при температуре 65° С с выдержкой 30 мин) либо кратковременной (при температуре 72—85°С). На пластинчатых аппаратах достаточный эффект пастеризации достигается при температуре 72—75°С с выдержкой в потоке 13—20 сек. Эффективность пастеризации устанавливают по пробам на ферменты фосфатазу, разрушающуюся при всех видах пастеризации, и пероксидазу, разрушающуюся при высокой пастеризации.

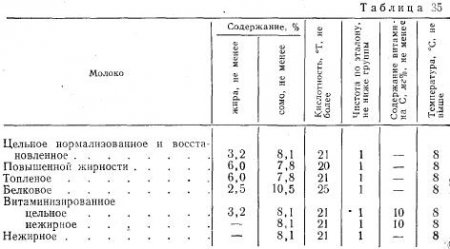

Пастеризованное молоко, предназначенное для непосредственного потребления, вырабатывают в следующем ассортименте: цельное (нормализованное и восстановленное), повышенной жирности, топленое, белковое, витаминизированное, нежирное. По физико-химическим показателям пастеризованное молоко для непосредственного потребления должно удовлетворять требованиям, указанным в табл. 35.

По бактериологическим показателям пастеризованное молоко подразделяется на группу А — в бутылках и пакетах и группу Б — во флягах и цистернах.

По содержанию сухого обезжиренного остатка молока можно приближенно установить содержание белковых веществ. Проф. П.В. Кугенев рекомендует пользоваться для этого следующими соотношениями: в 100 частях сомо на долю молочного сахара приходится 52 части, белков — 40 частей, минеральных веществ — 8 частей. Например, при содержании сомо 8,1% содержания белков будет

- Пороки масла

- Физико-химические свойства масла

- Структурно-механические свойства и консистенция масла

- Маслообразование и структура масла

- Микроструктура сливочного масла, выработанного способом сбивания

- Теоретические основы процесса сбивания сливок (часть 2)

- Теоретические основы процесса сбивания сливок (часть 1)

- Охлаждение и физическое созревание сливок

- Состав сливок и состояние жира и плазмы в них

- Состав сливочного масла

- Плавленные сыры и пороки сыра

- Ускорение созревания сыра

- Особенности созревания мягких, рассольных и кисломолочных сыров

- Особенности созревания твердых сыров (часть 2)

- Особенности созревания твердых сыров (часть 1)

- Вкусовые вещества и консистенция сыра (часть 2)

- Вкусовые вещества и консистенция сыра (часть 1)

- Изменение остальных составных частей сыра при созревании сыра

- Изменение белковых веществ при созревании сыра (часть 2)

- Изменение белковых веществ при созревании сыра (часть 1)

- Изменение окислительно-восстановительного потенциала

- Изменение кислотности при созревании сыра

- Изменение молочного сахара при созревании сыра

- Прессование и посолка сыра

- Условия, влияющие на синерезис сгустка

- Условия, влияющие на продолжительность свертывания молока (часть 2)

- Условия, влияющие на продолжительность свертывания молока (часть 1)

- Сущность действия сычужного фермента

- Ферменты, применяемые для свертывания молока

- Качество молока, предназначенного для производства сыра