Процессы, происходящие при выработке молочного сахара (часть 2)

При описанном приеме осветления из сыворотки удаляется около 21% несахаров к общему содержанию их.

Работы, проведенные во ВНИИМСе А.Г. Храмцовым, показали, что лучший эффект очистки с удалением до 35% несахаров достигается при нагревании сыворотки до 93° С, подкислении соляной кислотой до pH 4,5 с последующим раскислением каустической содой до pH 6,3 и выдержкой в течение 15 мин.

Еще более полная коагуляция белков достигается при внесении в сыворотку, нагретую до 90°С, 18—20%-ного раствора хлористого кальция (1% к количеству сыворотки). Получают прозрачную осветленную сыворотку. Однако этот прием встречает технические затруднения.

Молочный сахар получают следующим образом. После сгущения горячий сироп молочного сахара перекачивают в аппарат-кристаллизатор или сливкосозревательную ванну. Создают условия кристаллизации, благоприятствующие образованию возможно крупных, равномерных кристаллов молочного сахара. Для этого сироп постепенно в течение 30—35 ч охлаждают до 10—15° С, периодически размешивая. При этом к центрам кристаллизации поступает пересыщенный сироп и происходит рост кристаллов. При ускоренной кристаллизации сироп охлаждают в течение 5 мин до 10°С и выдерживают при этой температуре 10 н. Кристаллы молочного сахара показаны на рис. 30.

Кристаллизат, полученный из сыворотки, хорошо очищенной от белка, обладает текучестью, и из него при центрифугировании или отстаивании хорошо отделяется межкристальная жидкость (меласса). При повышенной вязкости в кристаллизат добавляют холодную воду.

Промытые, отфильтрованные кристаллы молочного сахара высушивают. Повышать температуру при сушке более 80°С нельзя, так как может произойти реакция соединения лактозы с оставшимися белками, и цвет молочного сахара становится коричневатым. По этой же -причине изменение окраски молочного сахара-сырца может быть при хранении его в негерметической упаковке в условиях повышенной влажности.

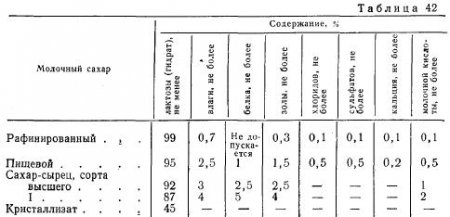

Молочный сахар по физико-химическим показателям должен удовлетворять требованиям, приведенным в табл. 42.

- Процессы, происходящие при выработке молочного сахара (часть 1)

- Процессы, происходящие при выработке казеина

- Процессы, происходящие при выработке сухого молока

- Процессы, происходящие при выработке сгущенного стерилизованного молока

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 3)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 2)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 1)

- Процессы, происходящие при выработке мороженного

- Приготовление творога

- Приготовление простокваши и кефира

- Процессы, происходящие при выработке кисломолочных продуктов

- Процессы при производстве пастеризованного молока

- Пороки масла

- Физико-химические свойства масла

- Структурно-механические свойства и консистенция масла

- Маслообразование и структура масла

- Микроструктура сливочного масла, выработанного способом сбивания

- Теоретические основы процесса сбивания сливок (часть 2)

- Теоретические основы процесса сбивания сливок (часть 1)

- Охлаждение и физическое созревание сливок

- Состав сливок и состояние жира и плазмы в них

- Состав сливочного масла

- Плавленные сыры и пороки сыра

- Ускорение созревания сыра

- Особенности созревания мягких, рассольных и кисломолочных сыров

- Особенности созревания твердых сыров (часть 2)

- Особенности созревания твердых сыров (часть 1)

- Вкусовые вещества и консистенция сыра (часть 2)

- Вкусовые вещества и консистенция сыра (часть 1)

- Изменение остальных составных частей сыра при созревании сыра