Процессы, происходящие при выработке сгущенного молока с сахаром (часть 2)

Пастеризация молока при низкой температуре не гарантирует, однако, инактивации фермента липазы и не предотвращает образования при хранении прогорклого вкуса. Неполное свертывание альбумина при этой температуре может вызвать осаждение его на нагретой поверхности вакуум-аппарата при последующем сгущении.

Высокотемпературная пастеризация при 106—112° С эффективна и обеспечивает сохранение качества сгущенного молока при длительном хранении. Пастеризация молока при 74—100° С способствует появлению загустевания при хранении сгущенного молока. Пастеризация молока при 85—90° С удобна и эффективна. Однако во избежание загустевания продукта применение ее требует проведения некоторых технологических мероприятий. Таким образом, лучшей по эффективности и по влиянию, оказываемому на продукт, является высокотемпературная (106—112° С) пастеризация.

Причиной повышения вязкости и загустевания сгущенного молока во время хранения при температуре выше 10° С является, по-видимому, увеличение степени гидратации казеина. Для предотвращения этого продукт следует хранить при температуре не выше 10° С.

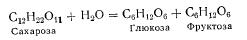

Цельное молоко сгущают в вакуум-аппаратах при 50—60° С. В герметически закрытых аппаратах процессы окисления сводятся к минимуму. Сахар вносят в виде сиропа концентрацией 70—75% и сгущают молоко с сахаром до содержания 73,8—74% сухих веществ. Необходимо избегать задержки приготовленного сахарного сиропа в горячем состоянии в сироповарочных котлах, так как это может вызвать усиленную инверсию сахарозы: расщепление ее на глюкозу и фруктозу с присоединением одной части воды.

<!--dle_image_begin:http://milk-industry.ru/uploads/posts/2013-04/1365501877_145.jpeg|--> <!--dle_image_end-->

<!--dle_image_end-->

<!--dle_image_end-->

<!--dle_image_end-->Смесь сахаров, полученных после инверсии, называют инвертным сахаром. Он способствует повышению вязкости и последующему загустеванию сгущенного молока,

Растворимость молочного сахара при 20° С — 19,2 г в 100 г воды. В сгущенном молоке содержится 11,5—1,2% молочного сахара и 26% воды. При таком соотношении около 65% молочного сахара при охлаждении после сгущения выкристаллизовывается. Для получения продукта с хорошей глянцевитой, бархатистой консистенцией сгущенное молоко необходимо охлаждать в условиях, обеспечивающих образование очень мелких кристаллов молочного сахара — размером не более 10 мкм. При образовании кристаллов размером 15 мкм консистенция сгущенного молока слабо мучнистая, при 20 мкм — мучнистая и при 25 мкм — песчанистая.

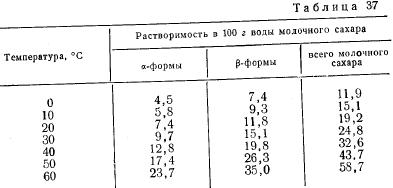

Молочный сахар, как было сказано выше, находится в молоке в двух формах — α и β. Соотношение между ними всегда одинаковое. Молочный сахар α-формы менее растворим (табл. 37) и потому при охлаждении кристаллизуется в первую очередь. Соотношение между α- и β-формами в растворе при этом нарушается и для восстановления его часть β-формы переходит в α-форму. Такой процесс перехода из одной формы в другую продолжается до окончания кристаллизации и установления равновесия между ними.

<!--dle_image_begin:http://milk-industry.ru/uploads/posts/2013-04/1365501947_t37.jpeg|--> <!--dle_image_end-->

<!--dle_image_end-->

<!--dle_image_end-->

<!--dle_image_end-->- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 1)

- Процессы, происходящие при выработке мороженного

- Приготовление творога

- Приготовление простокваши и кефира

- Процессы, происходящие при выработке кисломолочных продуктов

- Процессы при производстве пастеризованного молока

- Пороки масла

- Физико-химические свойства масла

- Структурно-механические свойства и консистенция масла

- Маслообразование и структура масла

- Микроструктура сливочного масла, выработанного способом сбивания

- Теоретические основы процесса сбивания сливок (часть 2)

- Теоретические основы процесса сбивания сливок (часть 1)

- Охлаждение и физическое созревание сливок

- Состав сливок и состояние жира и плазмы в них

- Состав сливочного масла

- Плавленные сыры и пороки сыра

- Ускорение созревания сыра

- Особенности созревания мягких, рассольных и кисломолочных сыров

- Особенности созревания твердых сыров (часть 2)

- Особенности созревания твердых сыров (часть 1)

- Вкусовые вещества и консистенция сыра (часть 2)

- Вкусовые вещества и консистенция сыра (часть 1)

- Изменение остальных составных частей сыра при созревании сыра

- Изменение белковых веществ при созревании сыра (часть 2)

- Изменение белковых веществ при созревании сыра (часть 1)

- Изменение окислительно-восстановительного потенциала

- Изменение кислотности при созревании сыра

- Изменение молочного сахара при созревании сыра

- Прессование и посолка сыра