Безопасность молочной сыворотки в соответствии с ХАССП

Для достижения требований, установленных в законодательных актах и обеспечения стабильного качества и безопасности пищевой продукции все больше пищевых предприятий в мире используют систему Hazard Analysis and Critical Control Points (HACCP). HACCP — в переводе на русский трактуется как «Анализ опасных факторов и критические контрольные точки» — в русской транскрипции известна как ХАССП. Эту систему обосновано называют технологией по безопасности пищевой продукции, разработанной до состояния искусства. Она занимает ведущее место в мировой пищевой индустрии. Система ХАССП известна и в России. В 2001 году был разработан ГОСТ P 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования». Являясь методом с признанной эффективностью, ХАССП дает потребителям уверенность в безопасности, выпускаемой на пищевом предприятии продукции.

В системе ХАССП используется научный подход при идентификации опасностей в области производства пищевой продукции и применении различных методов для управления опасностями или их устранения. ХАССП способствует активному участию персонала в планировании и внедрении средств контроля для обеспечения безопасности пищевой продукции. Эффективность системы определяется семью основными принципами, на которых базируется ее применение:

- выявление опасных факторов;

- определение критических контрольных точек;

- определение критических пределов;

- создание системы мониторинга;

- разработка системы корректирующих действий;

- разработка систем проверок;

- разработка систем мониторинга.

С помощью этой системы предприятия пищевой промышленности могут идентифицировать и оценивать опасные факторы, возникающие на каждом этапе получения продукта.

Одним из первых вопросов при анализе технологии выработки пищевых продуктов по системе ХАССП является: может ли потенциальная опасность исходить из сырья? При использовании молочной сыворотки ответ будет: да. Молочная сыворотка является хорошей средой для развития различных микроорганизмов, поэтому в процессе сбора и хранения ее состав и свойства могут изменяться, а качественные показатели ухудшаться. К опасным факторам (рискам), которых следует избегать при производстве молочной сыворотки и продуктов из нее, относятся следующие:

- химические — токсичные элементы, антибиотики, радионуклиды, микотоксины, остаточное количество пестицидов;

- биологические — микробиологические показатели;

- физические — попадание физически ощутимых посторонних веществ.

Снижение риска опасности предупредительными мерами для обеспечения их безопасности и пригодности на определенном этапе производства проводится путем контроля производственных рисков. Специалисты, участвующие в производственных процессах, должны контролировать пищевые риски, при этом:

- выявляются критические этапы производственных процессов;

- осуществляются эффективные процедуры контроля на всех этапах;

- проводится мониторинг процедур контроля для обеспечения их постоянной эффективности;

- периодически проводится анализ процедур контроля, в том числе при их изменении. Необходимо вести регистрацию всех рисков, появление которых возможно на каждом этапе в соответствии с объемом первичного производства, переработки, изготовления и реализации до момента потребления. Для анализа рисков необходимо предусмотреть следующие аспекты:

- вероятность рисков и степень их негативного влияния на здоровье;

- качественная и/или количественная оценка наличия рисков;

- жизнеспособность или размножение вредных микроорганизмов;

- выработка или устойчивость токсинов, химикатов или физических тел в молочной сыворотке;

- условия, вызывающие вышеописанные факторы.

Важно учитывать, какие контрольные меры, при их наличии, могут применяться по каждому риску. Для контроля риска может потребоваться более одной контрольной меры, также как и более одного риска, которые можно контролировать особым образом.

Определение критических контрольных точек (KKT) можно проводить методом логического обоснования. Метод должен быть гибким и определять, осуществляется ли операция для производства, переработки, хранения, реализации или других целей. В случае выявления риска на этапе, на котором необходимо осуществление контроля в целях соблюдения безопасности, но контрольной меры на этом или другом этапе не существует, необходимо на этом этапе или на более ранней или поздней стадии модифицировать продукт (или процесс) с включением необходимой контрольной меры.

В стандарте ГОСТ P 51705.1-2001 «Система качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» установлено, что необходимо проанализировать KKT и составить специальный рабочий лист, в котором фиксируются контролируемые параметры и периодичность контроля. С целью определения KKT проанализирован процесс получения подсырной и творожной сыворотки, который в общем виде схематично представлен на рис. 2.5.

Рассмотрим KKT получения и переработки молочной сыворотки (подсырной и творожной) по всей технологической цепи от молока-сырья до получения готового продукта с использованием методологии О. В. Сычевой.

KKT 1 (получение молока-сырья). Качественные показатели молока-сырья отражаются на его технологических свойствах при переработке на молочные продукты, в том числе получаемую молочную сыворотку. Вот почему так важно знать, в какой период и в каких условиях было получено молоко-сырье. Многие пороки органолептических показателей молока являются следствием скармливания недоброкачественных, зараженных патогенными бактериями и токсигенными грибами кормов. Считается, что от качества кормов зависит здоровье животных и качество молока-сырья. На качество молока влияет гигиена содержания животных, гигиена доярок, микроклимат помещений. Доильное оборудование, инвентарь и транспортировка молока являются наиболее значимыми источниками бактериального и физического загрязнения молока-сырья.

KKT 2 (приемка и очистка молока-сырья). Приемку и оценку качества сырья проводят в соответствии с ГОСТ P 52054-2003 «Молоко натуральное коровье — сырье. Технические условия» и вводимыми изменениями.

Контроль сырья на данном этапе осуществляется путем периодического отбора проб с целью определения количества и состава микрофлоры. При приемке молока на молочных предприятиях возможно дополнительное обсеменение молока БГКП, которые попадают с оборудования или от персонала.

Очистка сырья происходит двумя способами: фильтрованием (с помощью фильтрующих элементов) и центробежным способом (с использованием сепараторов-молокоочистителей). Опасность на данном этапе представляют остатки моющих и дезинфицирующих веществ и смазочные материалы.

KKT 3 (пастеризация и охлаждение). При пастеризации и охлаждении сохраняется потенциальная опасность при несоблюдении технологических режимов тепловой обработки — наличие патогенных микроорганизмов, в том числе сальмонелл и БГКП, при несоблюдении правил и режимов мойки — присутствие остатков моющих и дезинфицирующих веществ.

KKT 4 (процесс производства сыра — получение подсырной сыворотки).

KKT 5 (процесс производства творога — получение творожной сыворотки).

Указанные процессы (ККТ 4 и 5) очень важны для получения качественной подсырной и творожной сыворотки. На этой стадии может возникнуть много ККТ. Одной из важных критических точек является процесс заквашивания и сквашивания (при получении творога) или сычужного свертывания (при получении сыра). На данных технологических операциях возможно развитие термоустойчивой палочки при недостаточной активности закваски или бактериофагии. Возможно также обсеменение от персонала, из окружающей среды, при мойке и дезинфекции оборудования и помещения.

Анализ критических точек технологического процесса получения и переработки подсырной и творожной сыворотки с характеристикой опасных факторов и рекомендуемыми мерами, для устранения возможной микробиологической обсемененности, аналогичны процессам с обезжиренным молоком. При проведении процесса сычужного свертывания молока предупредительные меры по устранению возможного микробиологического загрязнения — необходимо обеспечить требуемую интенсивность и направленность микробиологических процессов во время выработки и созревания сырной массы путем изменения временных и температурных параметров процесса получения сырной массы, тщательно проводить мойку и дезинфекцию сыродельных ванн. При производстве творога в качестве предупредительных мер является поддержание температуры сквашивания не более 28-32 °С, регулярное определение наличия термоустойчивой и остаточной микрофлоры с использованием модифицированного метода по редуктазной пробе при выходе творожной сыворотки из обезвоживателя.

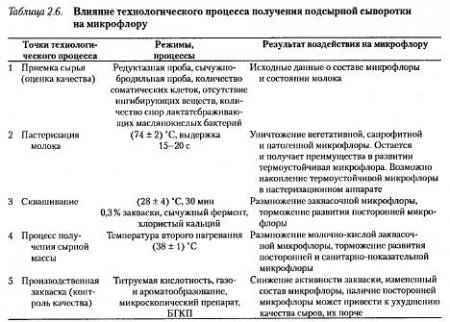

Сводная информация о влиянии технологических процессов на микробиологический пул подсырной сыворотки приведена в табл. 2.6.

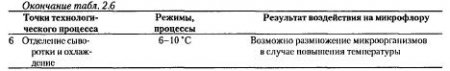

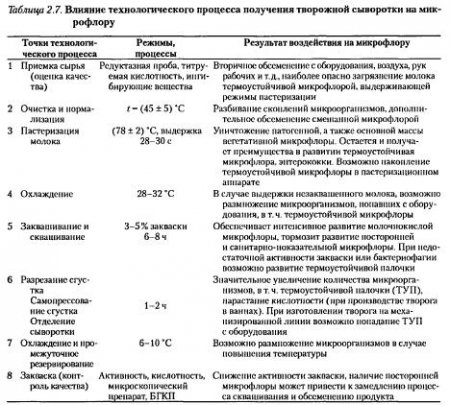

Анализ приведенных данных позволяет обеспечить оперативный контроль и технологическое сопровождение по обеспечению получения качественной подсырной сыворотки. Аналогичная информация по творожной сыворотке приведена в табл. 2.7.

Обращает внимание и доказано специальными исследованиями, что творожная сыворотка, с точки зрения реализации ХАССП, является более сложным объектом. Поэтому при ее получении появляется больше KKT и требуется реализация технологических аспектов по сохранению качества (биопотенциала) в соответствии с рисунком 2.1.

KKT 6 (отделение казеиновой пыли и молочного жира). Сбор молочной сыворотки осуществляется в резервуар для промежуточного хранения непосредственно из сыродельных или творожных ванн. Из резервуара сыворотка подается на саморазгружающийся сепаратор для отделения молочного жира и казеиновой пыли в виде подсырных сливок и белковой массы. Процесс проводится при температуре (38,0 ± 2,0) °С.

KKT 7 (охлаждение и промежуточное резервирование). При использовании готового продукта в пищевых целях обезжиренная сыворотка, поступает на пастеризационно-охладительную установку, где пастеризуется при температуре (73,5 ± 1,5) °С с выдержкой 15 с. Сыворотку охлаждают до температуры (8,0 ± 2,0) °С. Допускается хранение охлажденной сыворотки не более 24 ч.

KKT 8 (получение продуктов на основе подсырной и творожной сыворотки). Технологическая система производства новых видов продуктов предусматривает применение различных компонентов и веществ. Разброс параметров состава определяет статистический характер оптимальности режимов проведения процессов и может быть компенсирован перераспределением материальных потоков и перестройки технологических схем (структуры) в зависимости от качества и количества сырья, как это показано на схемах рис. 2.2 и 2.3. Для прогнозирования поведения технологической системы важно определить ее «чувствительные» точки, требующие жесткого контроля, и «критические» моменты времени, в которые наиболее целесообразно (или нежелательно) воздействие на подсистему.

KKT 9 (хранение готового продукта). На этапе хранения проводится расфасовка, упаковка и исходящий контроль качества готового продукта. Этот этап является заключительным в жизненном цикле производства продуктов из/на основе молочной сыворотки.

Анализ опасных факторов показывает что критериями, гарантирующими эффективность контроля в критических контрольных точках, являются установленные характеристики или пределы, соблюдение требований мойки и дезинфекции оборудования, а также санитарии и гигиены. При этом критерии могут быть прямыми и косвенными, микробиологическими, физическими (чистота, температура), физико-химическими (pH), химическими (титруемая кислотность), сенсорными, хронологическими (время) и т.д.

Приведенные этапы получения подсырной и творожной сыворотки с использованием элементов ХАССП (ККТ), позволяют:

- предотвратить, устранить или снизить до приемлемого уровня риски возникновения опасностей в исходном сырье и пищевой продукции, влияющие на жизнь и здоровье потребителей;

- обеспечить стабильность безопасности исходного сырья и пищевой продукции за счет упорядочения и координации работ по управлению рисками при производстве, транспортировании, хранении и реализации;

- разрабатывать и применять эффективные схемы контроля технологических процессов для обеспечения безопасности продукции;

- установить в технологическом процессе номенклатуру контрольных точек и систему их мониторинга, что будет содействовать проведению надзора, эффективного контроля и надзора за соблюдением требований технических условий в процессе производства.

В целом реализация системы ХАССП обеспечивает безопасность продукции, производимой из молочной сыворотки, в том числе с точки зрения маркетинга.

- Консервирование молочной сыворотки-сырья

- Методы контроля молочной сыворотки

- Идентификация и экспертиза молочной сыворотки

- Адаптация требований Технического регламента к молочной сыворотке

- Микробный пул молочной сыворотки

- Биотермодинамические параметры молочной сыворотки

- Прогнозирование показателей качества творожной сыворотки

- Оценка качества творожной сыворотки с применением мультисенсорной системы

- Идентификация и определение осмофорических компонентов творожной сыворотки

- Обоснование проблематики осмофорических соединений молочной сыворотки

- Технологические свойства молочной сыворотки

- Другие составные части молочной сыворотки

- Витаминный комплекс молочной сыворотки

- Минеральный комплекс молочной сыворотки

- Углеводный комплекс молочной сыворотки

- Азотсодержащий комплекс молочной сыворотки

- Липидный комплекс молочной сыворотки

- Состав, свойства и ценность молочной сыворотки

- Характеристика молочной сыворотки как биотехнологической системы

- Общие положения о мониторинге молочной сыворотки

- Хронология российских разработок в области маслоделия

- Спреды в России: ассортимент, качество, сфера использования

- Научные аспекты развития российского маслоделия

- Особенности состава, свойств и качества сливочного масла разных методов производства

- Вопросы маслообразования в исследованиях российских ученых

- Оригинальные теоретические исследования российских ученых в области маслоделия

- Проблематичность использования в маслоделии молока, содержащего посторонние химические вещества

- Обоснование температурных режимов хранения сливочного масла

- Прогнозирование и оценка консистенции сливочного масла

- Сливочное масло «Стандарт-2000»