Технологические свойства молочной сыворотки

Состав и свойства молочной сыворотки зависят от вида вырабатываемого основного продукта и технологических режимов его выработки. Именно состав и свойства молочной сыворотки, рассмотренные выше, определяют технологическую направленность и возможность ее промышленной обработки. Кратко поясним это положение по основным компонентам.

Молочная сыворотка, получаемая при производстве натуральных жирных сыров и жирного творога, содержит 0,1-0,6% казеиновой пыли (в среднем 0,5%) и около 0,45% молочного жира. Общее содержание сухих веществ в сыворотке составляет около 50 % от сухих веществ молока.

Размер частиц казеиновой пыли колеблется от 0,05 до 1,5 мм. Содержание ее в подсырной сыворотке зависит от качества исходного молока и методов его обработки в процессе разрезки сгустка и обработки сырного зерна. Разрезка недостаточно прочного геля и интенсификация процессов обработки без должной разработки конструкции аппаратов приводит к увеличению отхода казеиновой пыли и жира в сыворотку. В творожной сыворотке казеиновой пыли содержится несколько больше, а в казеиновой сыворотке — несколько меньше, чем в творожной. Казеиновую пыль с размером частиц 1,0-1,5 мкм можно удалить с помощью центробежной силы в сепараторах-осветлителях и использовать для переработки на пищевые цели.

Количество молочного жира в сыворотке также зависит от вида вырабатываемого продукта, от содержания массовой доли жира в нем и технологии получения. Полигон счетного распределения жировых шариков в подсырной сыворотке показывает, что независимо от массовой доли жира наибольшее число жировых шариков имеет диаметр 1-2 мкм, а основной объем жира заключен в шариках размером 2-6 мкм. Молочный жир также извлекают из сыворотки с помощью сепараторов-разделителей в виде подсырных сливок и используют для переработки на пищевые продукты. Эффективно для выделения казеиновой пыли и молочного жира использовать двухсекционный сепаратор марки А1-ОХС, который позволяет одновременно очистить молочную сыворотку от казеиновой пыли и молочного жира.

Особое внимание следует обращать на разбавление сыворотки водой, использование которой предусмотрена технологией при выработке основного продукта. Это приводит к снижению сухих веществ сыворотки, затрудняет ее переработку и увеличивает затраты на производство продуктов из сыворотки. Контроль за количеством воды, попавшей в сыворотку можно осуществлять по температуре ее замерзания, которая снижается почти в два раз при добавлении 25 % воды.

Молочная сыворотка является хорошей средой для развития различных микроорганизмов. Этому способствует:

— содержание в сыворотке молочнокислых бактерий, которые переходят в нее в процессе выработки основного продукта;

— рост микрофлоры сыворотки в процессе кратковременного хранения до обработки;

— бактериальное обсеменение посторонней микрофлорой в процессе сбора и хранения.

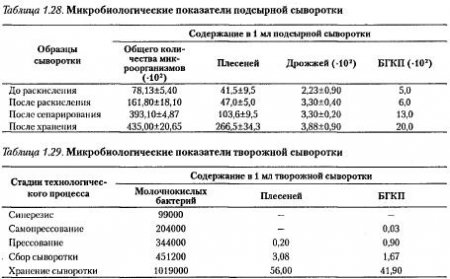

К тому же из основного производства сыворотка поступает с температурой около 30 °С, что соответствует оптимальному росту большинства мезофильных бактерий. Поэтому сбор, первичную обработку, резервирование до переработки необходимо осуществляться быстро, с соблюдением санитарно-гигиенических условий. Несоблюдение этих требований может привести к изменению состава и качества сыворотки. Микробиологические показатели молочной сыворотки по ходу технологического процесса получения сыров и творога приведены в табл. 1.28 и 1.29.

В процессе хранения состав и свойства сыворотки меняются. Связано это с деятельностью молочнокислых бактерий. Лактоза, как наименее устойчивый компонент, подвергается ферментативному гидролизу, ее количество снижается. Кислотность сыворотки возрастает, снижается ее доброкачественность, возрастает мутность. При нарастании кислотности сыворотки до 100 °Т потери лактозы превышают 20 % от исходного содержания. Считают, что подсырную сыворотку с кислотностью 70 °Т перерабатывать в молочный сахар нецелесообразно, так как содержание лактозы в ней невелико, а образовавшаяся молочная кислота снижает доброкачественность и изменяет электрохимические свойства, что приводит к значительному снижению выхода продукта из единицы сырья.

Сохранение исходного качества сыворотки до переработки — одна из важнейших технологических задач при организации ее промышленной обработки. Особую значимость проблема приобрела в связи с централизацией переработки сыворотки: со сбором и транспортировкой в течение длительного времени. В СевКавГТУ поставлены специальные исследования по квалиметрии молочной сыворотки (аспирант А. Б. Кравец) в плане ее адаптации к федеральному TP и XACCП.

- Другие составные части молочной сыворотки

- Витаминный комплекс молочной сыворотки

- Минеральный комплекс молочной сыворотки

- Углеводный комплекс молочной сыворотки

- Азотсодержащий комплекс молочной сыворотки

- Липидный комплекс молочной сыворотки

- Состав, свойства и ценность молочной сыворотки

- Характеристика молочной сыворотки как биотехнологической системы

- Общие положения о мониторинге молочной сыворотки

- Хронология российских разработок в области маслоделия

- Спреды в России: ассортимент, качество, сфера использования

- Научные аспекты развития российского маслоделия

- Особенности состава, свойств и качества сливочного масла разных методов производства

- Вопросы маслообразования в исследованиях российских ученых

- Оригинальные теоретические исследования российских ученых в области маслоделия

- Проблематичность использования в маслоделии молока, содержащего посторонние химические вещества

- Обоснование температурных режимов хранения сливочного масла

- Прогнозирование и оценка консистенции сливочного масла

- Сливочное масло «Стандарт-2000»

- Особенности вкусового букета российского сладко-сливочного масла

- Оригинальность российского ассортимента масла из коровьего молока

- Из истории ВНИИ маслоделия и сыроделия

- Угличский координационный центр развития отечественного маслоделия

- Государственный статус и научные основы отечественного маслоделия

- Первый институт для подготовки инженеров молочного дела

- Биография В.А. Мелешина

- Мелешинский метод производства сливочного масла

- Биография В.И. Сарика

- Поточный метод «созревания сливок» по Сирику

- Подсырное масло из ГОСТа 1929 г.