Вопросы маслообразования в исследованиях российских ученых

Печатное слово «о масле из коровьего молока» впервые появилось в Гepмании в 1664 г. в виде книги «Трактат о масле», написанной М. Щукинсом (Первая книга «О молоке и молочных продуктах» для физиологов и медиков была издана К. Гейзером в 1561 г.). Особое внимание в ней было уделено следующим вопросам: как устроено масло и как его получают? Собственно эти вопросы о физической структуре сливочного масла и кинетике маслообразования волнуют исследователей и в наше время.

Основы существующих методов производства сливочною масла. Они базируются на способности молочного жира под влиянием температурного воздействия изменять агрегатное состояние; устойчивом дисперсном состоянии его в молоке (сливках) в виде жировых шариков (средний размер 3,5 мкм), обособленных липопротеиновой оболочкой; способности ее под влиянием термомеханического воздействия разрушаться, образуя при этом, в зависимости от температуры, агрегаты масляного зерна или жировой концентрат — высокожирные сливки. Температурный фактор, таким образом, является отличительной особенностью метода получения масла. С учетом этого признака идентифицировано два метода производства сливочного масла:

• сбиванием сливок (с массовой долей жира 28...55 %). При этом все технологические операции, за исключением кратковременного нагревания для пастеризации сливок, осуществляются при температуре от 5 до 20 °С, то есть ниже точки отвердевания основной массы глицеридов молочного жира;

• преобразованием высокожирных сливок (с массовой долей жира, соответствующей маслу). При этом все технологические операции осуществляются при температуре выше точки плавления жира, и только на конечной стадии процесса маслообразования высокожирные сливки охлаждают до температуры 12...16 °С, то есть ниже температуры массовой кристаллизации глицеридов.

С учетом изложенного в первом случае к моменту получения масла кристаллизация глицеридов в молочном жире завершается практически полностью, а во втором — только частично.

Технологические операции, применяемые для выделения жировой фазы из сливок при выработке сливочного масла сравниваемыми методами, принципиально различаются.

В первом случае в результате интенсивного механического воздействия на холодные сливки (5...12 °С) имеет место нарушение устойчивости (разрушение) жировой дисперсии и их выделение в виде разрозненных, рыхлых комочков жира (агломератов) различной величины (масляных зерен), которые находятся во взвешенном состоянии в практически обезжиренной части сливок (пахте). После отделения (слива) последней масляные зерна спрессовывают в монолит («пласт») и пластифицируют его в специальных устройствах или аппаратах.

Во втором случае промежуточным продуктом являются горячие (60...80 °C) высокожирные сливки (полученные сепарированием обычных сливок с массовой долей жира 30...35 %), которые затем преобразуют в масло посредством интенсивного гермомеханического воздействия при одновременном быстром охлаждении и интенсивном механическом перемешивании.

Температура масла на выходе из аппарата независимо от схемы технологического процесса и метода производства составляет 12...17 °С. Однако различия получаемых продуктов значительны, в первом случае на выходе из аппарата масло характеризуется «твердообразным» состоянием, во втором — представляет легкоподвижную текучую массу. Вместе с тем потребительские показатели сливочного масла как готового продукта в зависимости от метода его производства в действующем ГОСТ P 52253-2004 не дифференцируются.

С учетом этого к исконным вопросам познания теории и практики маслообразования классическим методом — сбиванием сливок, прибавился интерес, а можно ли новым методом — преобразования высокожирных сливок — получать сливочное масло, аналогичное по структуре и консистенции классическому. Занимались этой проблематикой в разное время многие ученые нашей страны. Краткая информация об этом изложена ниже.

О теоретических основах выделения из сливок жировой фазы «сбиванием». Метод выделения жировой фазы из сливок (в поначалу из молока) сбиванием пришел к нам из древности. Конструкция используемых «аппаратов» со временем менялась. Однако принцип «сбивания сливок» перемешиванием используется и в наше время.

Сущность «сбивания сливок» при этом заключается в агрегации (объединении) содержащихся в них жировых шариков и образовании агрегатов, которые впоследствии составляют основу формируемого «масляного зерна». В конечном счете это приводит к полному разрушению жировой дисперсии. Оболочки жировых шариков при этом частично или полностью разрушаются, а 50...70 % их компонентов уходит в пахту.

Основу структурного каркаса образующегося масляного зерна составляют твердые (кристаллические) образования из высоко- и среднеплавких глицеридов жира, сформировавшиеся на основе жировых шариков из легкоплавких глицеридов. Оставшийся в них при этом жидкий жир выдавливается и образует непрерывную жировую фазу которая в результате сил когезии (слипания), действующих между частицами, связывает все твердые структурные элементы.

Физико-химическая сущность процесса сбивания сливок была предметом исследования многих поколений ученых разных стран мира. Существует множество теорий «сбивания сливок», объясняющих механизм агрегации жировых шариков и образование масляного зерна с различной их трактовкой. Это свидетельствует о сложности этого процесса. Имеющиеся расхождения обусловлены тем, что механизм его зависит от множества факторов — метода и условий производства масла, состава и качества используемых сливок, степени их физического созревания и др.

Одной из первых была сформулирована теория обращения фаз, основанная на том, что устойчивость жировой дисперсии в сливках нарушается в том случае, когда дисперсная фаза (жировая) по каким-либо причинам начинает преобладать над дисперсионной средой (плазмой) В процессе сбивания сливок жировые шарики, объединяясь в агрегаты, образуют масляные зерна, которые после отделения их от плазмы (пахты) затем спрессовываются в пласт масла с диспергированными в нем каплями плазмы, то есть происходит обращение фаз. В результате образуется структура обратного типа В/М («вода в жире»), характерная для сливочного масла. Недостаток данной теории заключается в том, что сливки рассматриваются как эмульсия, а не эмульго-суспензия.

В существующие множества «теорий сбивания сливок» существенный вклад внесли и наши соотечественники, среди которых наиболее проработаны:

• гидродинамическая — Г. А. Кука и P И Асейкина, к которой позднее присоединился и развил ее А. Д. Грищенко. Сближение жировых шариков согласно этой теории вызывается сепарирующим эффектом жидкостных вихрей, возникающих в сбиваемых сливках, а разрушение оболочек жировых шариков — результат вращения их вокруг своей оси и большой угловой скорости А Д. Грищенко в развитие этой теории обосновал возможный механизм микропроцесса агрегации жировых шариков в вихревом потоке;

• кавитационная — В. Д. Суркова, согласно которой потоки сливок в маслоизготовителе движутся с различной скоростью. Это служит причиной образования в жидкости пустот и создания новых поверхностей раздела сливки-воздух. Последующее «обрушение» этих пустот потоками жидкости (сливок) имеет характер гидравлического удара, что и служит причиной разрушения устойчивости эмульсии и агрегации жировых шариков. Последующими работами В. Д. Суркова совместно с В. М. Карнаухом с использованием стробоскопии и скоростной киносъемки «разрывное течение» сливок в маслоизготовителях непрерывного действия подтверждено.

Наиболее обстоятельно проработана флотационная теория сбивания сливок — благодаря исследованиям А. П. Белоусова. Согласно этой теории, основой процесса агрегации жировых шариков является вовлечение (флотация) жирового шарика в пограничную поверхность сливки — воздух, которая образуется при перемешивании сливок в результате включения в них воздуха в виде воздушных пузырьков. Причиной флотации, согласно А. П. Белоусову, является различная активность липопротеинового комплекса оболочек жировых шариков и белков плазмы. Наиболее важными являются изменения оболочек жировых шариков — основного стабилизирующего агента жировой дисперсии сливок. При сбивании сливок такие изменения возможны в двух направлениях перестройка структуры нативной оболочки жировых шариков и образование новой оболочки за счет адсорбции капиллярно-активных компонентов молочной плазмы.

При соприкосновении жирового шарика с воздушным пузырьком наиболее поверхностно-активные компоненты оболочек жировых шариков переходят в пограничную поверхность и вытесняют из нее белки плазмы в объем сливок. В результате такого перераспределения поверхность жировых шариков полностью или частично лишается защитной оболочки, и они вовлекаются на пограничную поверхность сливки — воздух. Молекулярный механизм прилипания жировых шариков к воздушному пузырьку не изучен.

А. П. Белоусов выделил две стадии процесса агрегации жировых шариков на поверхности воздушного пузырька:

• вовлечение жировых шариков в пограничную поверхность воздушных пузырьков и их концентрация происходят в момент образования воздушного пузырька. В результате накопления в пограничной поверхности жировых шариков они, соприкасаясь между собой, в силу адгезионного воздействия объединяются в поверхностные агрегаты, образуя на внутренней составляющей (поверхности) воздушных пузырьков жировой слой, состоящий из жировых шариков, слипшихся посредством жидкого жира,

• образование агрегатов на наружной поверхности воздушных пузырьков при сдавливании последних, а также скоплении жировых шариков, окружающих воздушные пузырьки и «прилипших» к их поверхности.

Воздушные пузырьки увлекаются потоками жидкости в «свободную поверхность» (объем) сливок, где разрушаются, при этом допускается возможность агрегации жировых шариков.

В динамике процесса сбивания сливок размеробразующихся жировых агрегатов увеличивается в результате столкновения их между собой и с жировыми шариками и их сцепления.

Механизм агрегации жировой фазы сливок в процессе их сбивания представляется следующим образом жировые шарики, расположенные в стенке воздушного пузырька, в момент его разрыва увлекаются вовнутрь объема жидкости. При столкновении они испытывают давление, достаточное их объединения (в результате сдавливания) и слипания с образованием комочков жира (агрегатов масляных зерен). Образование последних возможно при следующих условиях выделение из жировых шариков жидкого жира и близкое расположение их, чтобы энергия сжатия жировых шариков, возникающая при разрушении воздушного пузырька, превышала сопротивление разрушению их защитных оболочек. Механическая энергия, требуемая для разрушения воздушных пузырьков пены, не зависит от количества энергии, действующей на сбиваемую массу сливок. Она влияет лишь на скорость образования и разрушения воздушных пузырьков. Чем больше механическая энергия и больше пены (воздушных пузырьков) образуется в единицу времени, тем быстрее происходит процесс сбивания сливок.

Существенный вклад в познание теории маслообразования методом сбивания сливок внесли отечественные исследователи:

— М. M. Казанский — сформулировал коллоидно-химическую теорию сбивания сливок;

— Я. С. Зойковский — предложил физико-химическую теорию;

— Ю. Ф. Глаголев — предложил термодинамическую теорию масло-образования;

— П. А. Гордиенко — описал вопросы беспенного сбивания сливок.

Интересные исследования по изучению механизма выделения жировой фазы из сливок посредством их сбивания выполнены И. Н. Владовцем «О макрокинетике маслообразования»; В. H. Шуваловым и др.

Общим элементом всех существующих теорий сбивания сливок являются процессы нарушения стабилизирующей способности липопротеиновых оболочек жировых шариков и агрегация жировых частиц. По этим признакам все существующие теории (сбивания сливок в процессе маслообразования) можно разделить на три группы:

• характеризующие агрегацию жировых шариков как процесс, протекающий в водной фазе (внутри объема) сливок под влиянием внешних воздействий;

• считающие, что процесс агрегации жировых шариков при сбивании сливок осуществляется на пограничной поверхности при участии раздела воздух — сливки;

• примиряющие эти крайние точки зрения.

В зависимости от того, каким факторам придается первостепенное значение, каждая теория (ее автор) по-своему объясняет процесс маслообразования. Однако ни одна из существующих теорий не дает всеобъемлющего ответа.

Обстоятельный анализ существующих работ и мнений по вопросам маслообразования проведен А. П. Белоусовым в книге «Физико-химические процессы в производстве масла сбиванием сливок», А. Д. Гришечко в книге «Сливочное масло» и Ю. Ф. Глоголевым.

Изучение возможности получения разными методами сливочного масла с однотипной структурой. Качество и потребительские показатели сливочного масла как продукта согласно действующему в стране Государственному стандарту 52253-2004 «Масло и масляные пасты из коровьего молока» в зависимости от метода его производства не дифференцируются. Поэтому существующие технологические особенности преобразования в масло сливок различной жирности следует рассматривать с позиции формирования его структуры как элементы единого технологического процесса, включая возможность получения масла с однотипной структурой и свойствами независимо от метода производства.

Особенности преобразования в масло сливок различной жирности. При выработке сливочного масла методом сбивания сливок (жирностью от 28 до 55 %) процесс формирования структуры в плане изложенного можно представить следующим образом:

• образование отдельных структурных элементов (при подготовке сливок к сбиванию);

• формирование первичной структуры масла посредством выделения образовавшихся на первой стадии структурных элементов (при сбивании сливок и получении масляного зерна);

• формирование вторичной структуры масла в процессе пластования масляного зерна и его механической обработки.

Сущность процесса маслообразования при этом заключается в том. что при быстром охлаждении сливок до температуры ниже точки затвердевания основной массы глицеридов молочного жира в первую очередь выкристаллизовываются глицериды, входящие своими длинными углеводородными цепями в состав оболочки жировых шариков. Это изменяет существующее равновесие молекулярных сил в адсорбционно-гидратных оболочках жировых шариков, уменьшая их устойчивость против разрыва. Изменение агрегатного состояния жира при этом обусловливает образование внутри жировых шариков кристаллического каркаса из затвердевших глицеридов, что соответственно увеличивает вязкость системы и ускоряет разрыв оболочек. Формирующиеся при этом в жировых шариках кристаллические образования являются первичными элементами структуры, оказывающими влияние на последующие процессы агрегации жировых шариков и выделение их из сливок жировой фазы. Скорость агрегации жировых шариков пропорциональна концентрации жировой фазы в системе (сливках), размерам жировых шариков и образовавшимся из них агломератов и обратно пропорциональна вязкости.

В зависимости от условий (метода и режимов охлаждения сливок), кристаллизация глицеридов в молочном жире наступает не сразу, а спустя некоторое время, в течение которого происходит образование и рост частиц жира до размеров, обусловливающих выделение их из раствора, то есть имеет место скрытый подготовительный (индукционный) период. Скорость кристаллизации при этом определяется количеством образовавшихся зародышей, она пропорциональна относительному переохлаждению жира, зависимость прямая. Снижение степени переохлаждения жира посредством перемешивания сливок, воздействием ультразвуковых колебаний электромагнитного поля и тому подобного снижает вязкость системы, активизируя процесс кристаллизации глицеридов.

Формирование физической структуры сливочного масла при этом предопределяется завершенностью образования первичных элементов структуры (на основе жировых шариков), их состоянием, свойствами, степенью использования. Зависит это главным образом от температуры и интенсивности механического воздействия на стадиях получения масляного зерна, образования пласта масла, его пластификации, то есть от условий маслообразования.

При производстве методом преобразования высокожирных сливок формированию структуры масла предшествует концентрация жировой фазы сливок до содержания ее в масле.

Однако из общей технологической схемы, характерной для выработки масласбиванием сливок, выпадает стадия образования структурных элементов в обособленных жировых шариках, то есть получения масляного зерна в качестве промежуточного продукта. Формирование первичной структуры масла при этом осуществляется из жирового расплава, образуемого вследствие интенсивного термомеханического воздействия на высокожирные сливки. Деэмульгирование жировой дисперсии при этом осуществляется почти мгновенно — одновременно с кристаллизацией глицеридов молочного жира. При постоянной температуре степень деэмульгирования жировой дисперсии высокожирных сливок пропорциональна продолжительности и интенсивности механического воздействия на них в аппарате. Практически разрушение дисперсии будет достигнуто тем раньше, чем больше разница между температурами затвердевания глицеридов молочного жира и охлаждения продукта, то есть чем выше степень переохлаждения.

Кинетика механизма преобразования высокожирных сливок в масло была предметом изучения многих отечественных исследователей. Процесс получения масла при этом условно разделяют на стадии (зоны) формирования структуры, которые, однако, не представляется возможным обособить во времени. Границы отдельных зон процесса являются «подвижными» и зависят от химического состава молочного жира, скорости и глубины охлаждении, удельной мощности механической обработки. Полностью формирование структуры завершается в таре при холодильном хранении. Вопрос этот изучен пока недостаточно.

При сравнении существующих методов производства сливочного масла теоретический и практический интерес представляет изучение возможности получения методом преобразования высокожирных сливок масла, адекватного по структуре и потребительским показателям вырабатываемому традиционным методом — сбиванием сливок

Результаты исследований автора по моделированию процесса преобразовании высокожирных сливок в масло по стадиям процесса маслообразования традиционного метода — сбиванием сливок изложены ниже. При этом была поставлена цель — осуществить кристаллизацию глицеридов молочного жира в обособленных жировых шариках и получить первичные элементы структуры, адекватные образуемым в процессе «созревания» сливок при выработке масла традиционным метолом.

В перспективе границы научного поиска могут быть расширены за счет использования новых физических методов обработки сливок разной жирности — с помощью ультразвука, вибрации и др.

B обоих сравниваемых случаях в формировании структуры сливочного масла методами сбивания сливок и преобразования высокожирных сливок участвуют все компоненты сливок, находящиеся в различном физическом состоянии: жидком, твердом, газообразном. Число фаз остается без изменений. Основой структуры сливочного масла является кристаллизационный каркас, состоящий в основном из затвердевших групп высокоплавких глицеридов молочного жира. Плазма масла и жидкая фракция жира в формировании структуры участвуют в виде двух форм связи: физико-химической (адсорбционной) и физико-механической — в макро- и микрокапиллярах.

Моделирование процессов преобразования в масло сливок различной жирности. Для проверки и подтверждения возможности получения из сливок различной жирности однотипного по характеру структуры и свойствам масла автором проведена серия экспериментов, в которых из одной партии молока-сырья вырабатывали маслосбиванием сливок (М1) и преобразованием высокожирных сливок (M1). Часть высокожирных сливок (с массовой долей жира 82...83 %) в процессе выполнения эксперимента нормализовали пахтой до жирности 35 % и вырабатывали из них масло сбиванием в маслоизготовителе периодического действия (M1).

Полученное масло (M1) по составу и физико-механическим показателям (твердости, пластичности, дисперсности плазмы) не отличалось от масла M1, выработанного из нормализованных высокожирных сливок, но вместе с тем оно существенно отличалось от масла M2.

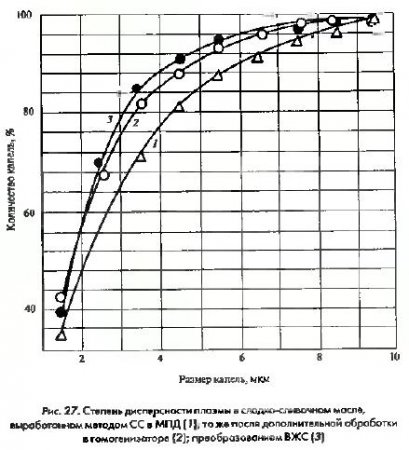

После дополнительной интенсивной механической обработки (в микрофиксе) образцы масел, выработанные методом сбивания сливок, M1 и M2 по физико-механическим показателям практически не отличались от полученного преобразованием высокожирных сливок M2. Степень дисперсности плазмы исследуемых образцов представлена на рис. 27. С учетом полученных данных процесс преобразования высокожирных сливок в масло можно рассматривать как частный случай процесса маслообразования.

Одним из характерных показателей масла, выработанного разными методами, является наличие в нем глобулярного жира. В масле, полученном сбиванием сливок, его количество составило 0,1...0,3 96, в выработанном преобразованием высокожирных сливок — 1,5...3,0 %. Объяснение этомy можно найти, если проанализировать начальные стадии производства масла разными методами. В сливках (подаваемых в маслоизготовитель) жир находится в частично затвердевшем состоянии, а в высокожирных сливках (поступающих в маслообразователь) — в полностью расплавленном. Для повышения степени разрушения жировой дисперсии в высокожирных сливках в процессе преобразования их в масло на первый взгляд следует интенсифицировать термомеханическое воздействие. Однако ожидаемых результатов при этом не получено. Практически мгновенное разбивание жировой эмульсии на 97...98 % в начальный момент процесса чрезмерно затрудняет разрушение оставшихся при этом самых мелких (наиболее устойчивых) жировых шариков.

Вместе с тем доказано, что структура и свойства масла, получаемого методом преобразования высокожирных сливок, могут быть практически идентичными маслу, выработанному традиционным методом (рис. 28).

Схема А иллюстрирует процесс получения масла методом сбивания сливок. После пастеризации сливок (начало процесса) весь содержащийся в них жир находится в жидком состоянии. Сливки при этом представляют эмульсию прямого типа (снимок А (1, а)). При последующем охлаждении и выдерживании сливок часть жира в них затвердевает (снимок А (1, б)), В этом случае сливки можно характеризовать как суспензо-эмульсию. При сбивании сливок в определенный момент времени устойчивость системы настолько снижается, что их структура полностью разрушатся и образуется дисперсия образного типа (В/М) — плазмы в жировой фазе, то есть масло Однако, так как значительная часть жировых шариков в процессе низкотемпературной подготовки сливок превращается в затвердевшие комочки, можно допустить, что в процессе сбивания частично или полностью разрушаются лишь их защитные оболочки (снимок А (2)).

Образовавшиеся в жировых шариках кристаллические структуры из глицеридов жира являются основными структурными элементами масляного зерна В зависимости от интенсивности последующей механической обработки при спрессовывании рыхлой массы масляного зерна в монолит и его пластификации можно получить масло с характерными для него показателями (снимок А (3)), либо структуру гомогенного типа (характерную для масла из высокожирных сливок) — при чрезмерной механической обработке (снимок А (4)) в результате значительного или полного разрушения образовавшихся первичных микрогранул и частичного расплавлении закристаллизовавшихся ранее глицеридов.

Показатели консистенции и термоустойчивости такого масла приближаются к показателям масла, полученного методом преобразования высокожирных сливок.

Механизм преобразования в масло высокожирных сливок иллюстрируется схемами Б и В (см. рис. 28). В маслообразователях серийного выпуска структура жировой дисперсии высокожирных сливок под воздействием быстрого охлаждения и интенсивной механической обработки разрушается практически полностью (снимок Б (2)). Из образующегося при этом расплава с усредненными характеристиками жировой фазы при последующей кристаллизации формируется структура гомогенного типа. Самые мелкие жировые шарики в описанных условиях переходят в масло неразрушенными (снимки Б (3) и Б (4)), увеличивая в нем содержание эмульгированного жира.

Главным условием моделирования процесса преобразования высокожирных сливок в масло по схеме традиционного метода (сбиванием сливок) является кристаллизация глицеридов в обособленных жировых шариках (рис. 28, снимок В (2)) и получение в качестве промежуточного продукта масляного зерна (наложено ниже). Это обусловливает формирование «зернистой структуры» масла (снимок А (3)), адекватной или близкой структуре масла, получаемого сбиванием сливок, либо при чрезмерной обработке — гомогенной структуры (снимки Б (3) и Б (4)).

Главная цель для анализируемых операций — закристаллизовать в обособленных жировых шариках 33...35 % глицеридов жира дли образования в них (до разрушения) несущего каркаса из высокоплавких глицеридов. Эта технологическая операция по существу равнозначна «созреванию» сливок при традиционном методе производства. В качестве промежуточного продукта при этом, как и в случае сбивания сливок, получаем масляное зерно. Все последующие операции аналогичны традиционному методу производства. Таким образом, в описанных условиях процесс преобразования высокожирных сливок в масло дифференцируется на отдельные технологические операции, которые возможно обособить аппаратурно и благодаря этому максимально учесть особенности их выполнения.

Для структуры получаемого сливочного масла в анализируемом случае характерны микроучастки твердого жира (из высокоплавких глицеридов с жесткими, не восстанавливаемыми при разрушении связями кристаллизационного типа), связанные с жидкой фазой жира из легкоплавких глицеридов, в которой диспергированы все остальные структурные элементы — пузырьки воздуха, капельки плазмы, частицы белка, кристаллы жира и др. Нежировые компоненты также образуют непрерывную фазу за счет соприкосновения полуразрушенных оболочек жировых шариков и сети соединительных водных капилляров. Описанная модель структуры близка к структуре масла, получаемого традиционным методом сбивания сливок.

Наряду с вышеизложенным допускается возможность решения поставленных вопросов с использованием других методов физического воздействия на жировую дисперсию. Возможно, и не всегда нужно, чтобы физическая структура масла, получаемого преобразованием высокожирных сливок, была идентична структуре масла, вырабатываемого сбиванием сливок. Главное, удовлетворить запросы покупателей — обеспечить хорошую намазываемость масла, его термоустойчивость и др.

В плане изложенного большой интерес вызывает использование тонкослойных теплообменников интенсивного действия и обработчиков кристаллизующейся массы. Характер структуры и свойства получаемого при этом сливочного масла будут занимать промежуточное положение между образцами, выработанными преобразованием высокожирных сливок и сбиванием сливок традиционным методом. Описанная модель процесса маслообразования может оказаться перспективной для совершенствования маслообразователей существующих конструкций с учетом возможного в будущем производства сливочного масла в расширенном ассортименте, включая его заменителей со смесевым составом жировой фазы, пониженной жирности и др.

Исследования по развитию мелешинского метода ПВЖС. С момента появления этого метода производства сливочного масла — преобразованием высокожирных сливок, ведутся исследования, направленные на обеспечение вырабатываемому при этом продукту структуры и физико-химических свойств, характерных для масла, изготовленного классическим методом — сбиванием сливок. Работы выполнялись в двух направлениях.

Первой была работа по интенсификации термомеханического воздействия на обрабатываемые в серийных маслообразователях высокожирные сливки. Во ВНИИМСе в разные годы (с 1956 по 1980 г.) Ан. Ал. Виноградовым, П В. Никуличевым, Ф. А. Вышемирским и другими было создано много моделей вытеснительных барабанов При этом изменялись их диаметры и профили ножей-скребков, увеличивалась частота перемешивания продукта в аппарате и др. С целью дифференцирования процесса маслообразования аппарат был доукомплектован специальным маслообработником, позволяющим регулировать в широком диапазоне (от 150 до 300 об/мин) число перемешиваний кристаллизующейся массы продукта и пр.

В 1965—1970 гг. во ВНИИМСе под руководством автора была создана модель маслообразователя, в котором процесс преобразования высокожирных сливок дифференцировался на быстрое охлаждение, выдерживание охлажденного продукта в состоянии относительного покоя, стимулировавшего кристаллизацию глицеридов из переохлажденного расплава жира и его затвердевание с образованием в качестве промежуточного продукта «кристаллизата», который на заключительной стадии подвергали регулируемой механической обработке. В плане изложенного новый маслообраэователь был скомплектован из отдельных рабочих узлов, позволявших усовершенствовать их конструкцию с учетом выполняемых ими технологических операций. Материалы исследований по этим вопросам изложены ниже

По второму направлению процесс преобразования высокожирных сливок (62...83 %) в масло автором (во ВНИИМСе) по аналогии с классическим метолом сбивания сливок средней жирности (32...45 %) был дифференцирован на две стадии. Сначала в качестве промежуточного продукта получали масляное зерно, которое затем посредством механической обработки преобразовывали в масло.

Для решения поставленной задачи был создан специальный аппарат, пред усматривающий охлаждение горячих высокожирных сливок в мелкодисперсном состоянии — в низкотемпературном поле, образованном в замкнутом контуре При этом были разработаны и испытаны три принципиально различные технологические схемы и конструкции маслообразователей, с охлаждением высокожирных сливок в дисперсном состоянии в условиях вакуума; в атмосфере азота, в жидкой (охлажденной) пахте.

Теоретическая посылка. Значительный перепад температур между продуктом «охлаждающим полем и большая поверхность контакта(средний размер частиц 75...100 мкм) обеспечивают в анализируемых случаях практически мгновенное охлаждение высокожирных сливок по всему объему с одновременным разрушеньем структуры жировой дисперсии. Жировые шарики при этом превращаются в комочки со сложной структурой при одновременной частичкой инактивацией поверхностно-активных веществ их оболочек, что исключает возможность реэмульгирования и образования вторичной жировой дисперсии. При охлаждении высокожирных сливок до 15 °С и ниже вследствие кристаллизации глицеридов молочного жира частички продукта во взвешенном состоянии затвердевают, образуя упругие твердые комочки, напоминающие по внешнему виду масляное зерно, получаемое при сбивании сливок традиционным методом, но «Сухое», без пахты.

По содержанию компонентов получаемое при этом масляное зерно соответствовало готовому маслу. По сравнению с традиционным методом сбивания сливок масляное зерно из высокожирных сливок отличалось повышенной рыхлостью и «открытой» структурой. В свете предложенной концепции важно осуществить частичное отвердевание жира (достаточное для формирования структурного каркаса) в обособленных жировых шариках с образованием микрозерен жира как основы первичных элементов структуры. Формирование структуры при этом предопределяется степенью разрушения жировой дисперсии и затвердеванием глицеридов молочного жира, последовательностью этих процессов во времени. Важно, чтобы частицы продукта отвердевали при этом во взвешенном состоянии в полете от форсунки до стенки и дна камеры.

Охлаждение высокожирных сливок в условиях вакуума. Его можно охарактеризовать как процесс самоохлаждения. Горячие высокожирные сливки (85...87 °С) при этом распыляют в вакуум-камере (в ней поддерживается давление на уровне 133,3 Па) с помощью форсунки до мелкодисперсного состояния. При этом в следствии перегретости они мгновенно вскипают, интенсивно отлают влагу и быстро охлаждаются — вследствие затрачиваемой на испарение тепловой энергии. Скорость и степень охлаждения продукта при этом регулируются величиной разрежения в системе. Изменение этою показателя влияет также на характер обращения фаз и степень отвердевания жира, что предопределяет направленностъ формирования структуры масла. Устойчивость процесса зависит от состава и свойств высокожирных сливок градиента температуры, величины разрежения в системе, скорости удаления образующихся паров и неконденсируемых газов. Интенсивность парообразования и устойчивость процесса охлаждения определяется содержанием водной фазы и характером ее связи в продукте.

Данные о влиянии режимов охлаждения высокожирных сливок в условиях разрежения (или среде азота) на образование «масляною зерна» приведены в табл. 10 (начальная температура высокожирных сливок — (58 ± 2) °С. массовая доля влаги — от 16 до 22 %; характеристика продукта до охлаждения — однородная легкоподвижная масса высокожирных сливок).

Степень разрушения жировой дисперсии при вакуум-охлаждении высокожирных сливок от температуры 60 до 19...10.3 °С увеличилась с 14,8...16,0 до 64,9...98,0%. Масляное зерно, пригодное для последующей обработки, возможно получить при охлаждении высокожирных сливок до температуры ниже 15 °С.

Кинетика кристаллизации глицеридов и формирования масляного зерна в описанных условиях обстоятельно изложена в монографии автора «Масло из коровьего молока и комбинированное».

Охлаждение ВЖС в среде азота. Принципиальная технологическая схема процесса подобна ранее наложенной — при охлаждении в условиях вакуума. Отличительным является то, что частицы продукта охлаждаются вследствие их контакта с холодным потоком паров азота. Вся система находится под небольшим избыточным давлением до 0,049 МПа. Перенос влаги при этом практически отсутствует, что исключает потери вкусоароматических веществ масла (по сравнению с вакуум-охлаждением, где это имеет место). Избыточное давление в камере охлаждения требует увеличения давления в линии подачи и распыления высокожирных сливок. Для распыления высокожирных сливок в работе использовали форсунки пневматического действия, в качестве распиливающего газа — азот.

Образуется масляное зерно при условии охлаждения высокожирных сливок до температуры ниже 15 °С (см. табл. 10). При снижении температуры ниже 4...5 °С степень затвердевания жира составляет 50 % и более, что затрудняет последующую механическую обработку масляного зерна. В случае охлаждении высокожирных сливок до температуры выше 15 °С масляное зерно не образуется вследствие недостаточности количества твердого жира для образования структурного каркаса.

При выполнении работы во ВНИИМСе была создана установка оригинальной конструкции на 30 кг/ч и выполнен цикл исследований по изучению эффективности использования азота (нейтрального к продукту) в маслоделии:

• при глубоком замораживании сливок (жирностью 30...60 %) с последующим брикетированием блоками (по 10—20 кг) и герметичной упаковкой в полиэтиленовые мешки с целью или тельного резервирования и их последующего использования в осенне-зимний период;

• охлаждении высокожирных сливок в мелкодисперсном состоянии с получением масляного зерна в качестве промежуточного продукта в процессе маслообразования (о чем сказано выше);

• быстром и глубоком охлаждении сливок (жирностью 32...45 %) в процессе подготовки их к сбиванию с осуществлением этой операции в потоке.

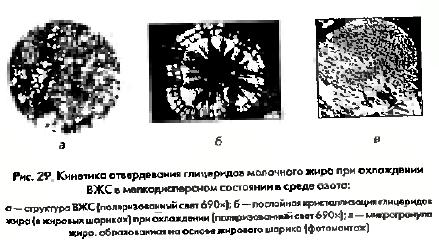

Механизм образования масляного зерна при охлаждении высокожирных сливок в среде азота можно представить следующим образом (рис. 29).

При контакте частиц высокожирных сливок, состоящих главным образом из обособленных жировых шариков, с охлаждающим полем в первую очередь охлаждаются периферийные слои жировых шариков. При этом сначала выкристаллизовываются высокоплавкие гpyппы глицеридов, граничащие с защитными оболочками жировых шариков (рис. 29, б).

Затем кристаллизация развивается в глубь жирового шарика послойно-фракционно. Условия и режимы процесса с учетом разнородности глицеридного состава обусловливают образование в отдельных жировых шариках массы мелких кристаллов, различающихся по физическим свойствам и структурно-механическим характеристикам (рис. 29, е). При достижении определенной степени отвердевания оболочки жировых шариков частично разрушаются вследствие разности коэффициентов расширения и сжатия веществ оболочек и соприкасающихся с ними слоев жира. Однако, так как процесс осуществляется в статических условиях, можно допустить, что разрушенная местами защитная оболочка жировых шариков в основном остается на образуемом внутри его структурном каркасе из высоко- и среднеплавких глицеридов. В последующем в результате кристаллизации глицеридов в жировых шариках возникают расклинивающие усилия. Это приводит к частичному нарушению связей поверхностных слоев жирового шарика с веществами его эмульгирующей оболочки и выдавливанию части жидкого жира из образованной «жировой капсулы». Получение масляного зерна в этих условиях можно рассматривать как коагуляцию дисперсных частиц высокожирных сливок с применением теории коагуляции в движущихся средах. Имеются и другие точки зрения.

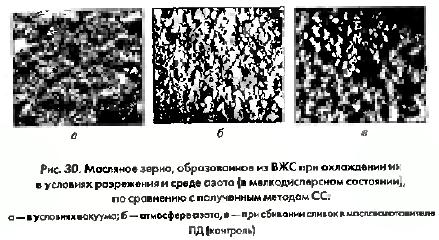

Масляное зерно, получаемое при охлаждении высокожирных сливок, состоит из агломерированных частиц, поэтому его структуру следует рассматривать как совокупность физической структуры единичных частиц и агломератов. Свойства масляного зерна в связи с этим зависят от строения агломератов, их внутренней структуры, характера связей между отдельными частицами, числа частиц в агломерате, их формы и размера. Частицы масляного зерна, как правило, сферической формы, имеют плотную структуру с замкнутой поверхностью при охлаждении в среде азота либо рыхлую структуру с неровной, рваной поверхностью — при вакуум-охлаждении (рис. 30).

Охлаждение высокожирных сливок в холодной пахте. Как и в предыдущих случаях, в качестве промежуточного продукта при этом получают масляное зерно, которое затем преобразуют в масло. Этот метод (предложен Ан. Aл. Виноградовым при участии автора) следует рассматривать как продолжение работ по преобразованию высокожирных сливок в масло и охлаждению их в условиях вакуума и среде азота Конструкция маслообразователя (на 1000 кг/ч) была создана и изготовлена в ВНИИЭкипродмаш (г. Москва), испытания проведены на экспериментальном заводе ВНИИМС (г. Углич) под руководством автора.

Сущность метода заключается в следующем. Высокожирные сливки с температурой 65...70 °С охлаждают при перемешивании в пластинчатом скребковом теплообменнике до 11...12 °С при механической обработке. Полученный при этом промежуточный продукт в потоке смешивается в струйном смесителе с холодной пахтой (3...4 °С), в результате чего происходит так называемая «коагуляция жировой фазы» и образуется масляное зерно размером от 0,2 до 1,0 мкм. Размер его зависит от конечной температуры охлаждения и интенсивности гидромеханической обработки «промежуточного продукта», геометрических параметров смесителя и количественного соотношения подаваемых в него горяч их высокожирных сливок и холодной пахты.

Ha второй стадии процесса масляное зерно отделяется от пахты, спрессовывается, подвергается механической обработке и пластификации. Пахта, используемая в качестве хладоносителя, циркулирует по замкнутому циклу с промежуточным охлаждением ее для поддержания требуемой температуры.

Физическая структура масла, полученного описанным методом, по данным исследований автора, близка маслу, получаемому методом сбивания сливок с использованием непрерывнодействующих маслоизготовителей. На выходе из аппарата масло имело твердообразную консистенцию, его можно Было сразу (в потоке) подавать в бункер фасовочного автомата для фасовки как крупными монолитами (по 20 кг), так и потребительскими порциями.

Характеристика масляного зерна и масла из ВЖС. При построении модели масляного зерна, получаемого в результате охлаждения высокожирных сливок в условиях вакуума и среде азота, можно допустить, что система состоит из частиц сферической формы достаточно малого размера. Определяющую роль при этом оказывает способ укладки частиц в агломерате масляных зерен, от которого зависит величина и форма поровых каналов между частицами.

Структуру масляного зерна при сравнении показателя его порозности с модельными системами можно приравнять к системе с гексагональной укладкой частиц. Средний радиус порового какала в масляном зерне можно принять равным 0,3...0,27 сч (сч — радиус сферической частицы). В порах частиц масляного зерна капиллярный потенциал соизмерим с потенциалом силы тяжести (в слое частиц продукта имеются капиллярные и обычные перовые каналы). Поэтому поведение свободного жидкого жира и влаги, содержащихся в перовых каналах частиц продукта и между ними, следует рассматривать (при смачивании поверхности частиц) с учетом гидростатической силы, обусловленной столбом жидкости, поднявшейся в слой продукта. Плотность частиц масляного зерна при температуре 12 °С составила 930 и 950кг/см3 — для полученного в условиях разрежения и в среде азота соответственно, а насыпная масса — 660 и 690 кг/см.

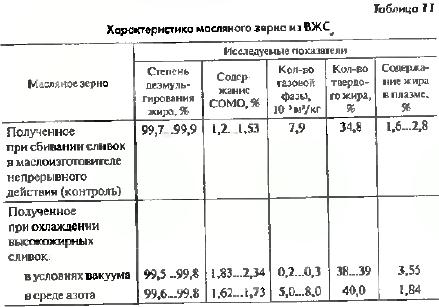

Характеристики масляного зерна из высокожирных сливок (массовая доля влаги 16 %) в сравнении с полученным традиционным методом — сбиванием сливок приведены в табл. 11.

Сравниваемые опытные образцы масляного зерна, как видно из данных таблицы, близки по показателям деэмульгирования жира и массовой доли жира в плазме масла, характеризующим степень обращения фаз в контроле. Одновременно заметно влияние особенностей технологического процесса сравниваемых методов получения масляного зерна — по массовой доле сухого обезжиренного молочного остатка и аппаратурного оформления — по количеству газовой фазы и степени затвердевания жира. Упругопластичные характеристики сравниваемых образцов масляного зерна различаются. За эталон при сравнении взяты показатели масляного зерна, полученного сбиванием сливок (контроль), которое, обладая достаточной упругостью формы, хорошо уплотняется, спрессовываясь в пласт, и пластифицируется в процессе механической обработки. Масляное зерно, полученное при охлаждении высокожирных сливок в среде азота и условиях разрежения, характеризуется примерно одинаковыми показателями. Незначительное повышение степени отвердевания жира в масляном зерне, полученном при охлаждении высокожирных сливок в среде азота, по-видимому, компенсируется повышением COMO в масляном зерне, полученном при охлаждении в вакууме. Показатели масляного зерна, полученного при охлаждении высокожирных сливок в «холодной пахте», занимают промежуточное положение.

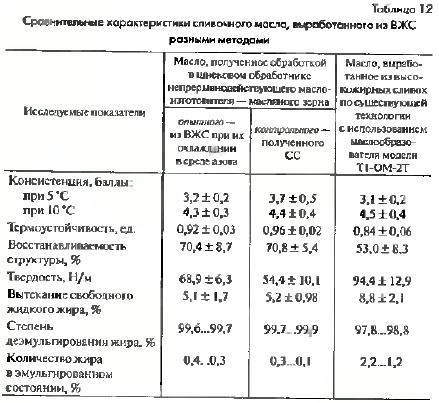

Сравнительные характеристики масла, полученного из ВЖС анализируемыми методами производства, поданным автора, приведены в табл. 12.

Показатели масла, полученного из высокожирных слизок при охлаждении их в среде азота и холодной пахте, близки к контрольному, полученному методом сбивания сливок. Вкус и запах масла всех сравниваемых методов преимущественно предопределяется качеством используемых сливок примерно в одинаковой степени.

- Оригинальные теоретические исследования российских ученых в области маслоделия

- Проблематичность использования в маслоделии молока, содержащего посторонние химические вещества

- Обоснование температурных режимов хранения сливочного масла

- Прогнозирование и оценка консистенции сливочного масла

- Сливочное масло «Стандарт-2000»

- Особенности вкусового букета российского сладко-сливочного масла

- Оригинальность российского ассортимента масла из коровьего молока

- Из истории ВНИИ маслоделия и сыроделия

- Угличский координационный центр развития отечественного маслоделия

- Государственный статус и научные основы отечественного маслоделия

- Первый институт для подготовки инженеров молочного дела

- Биография В.А. Мелешина

- Мелешинский метод производства сливочного масла

- Биография В.И. Сарика

- Поточный метод «созревания сливок» по Сирику

- Подсырное масло из ГОСТа 1929 г.

- Биография Н.В. Верещагина

- «Парижское» масло из Вологды

- Биография Н.Н. Муравьева

- Муравьевский метод получения сливок отстоем молока

- Топленое масло «русское»

- Становление маслоделия в России

- Сливочное масло в современном питании

- В России предлагают создать федеральный стандарт учета скота

- До 15% сельхозземель в Казахстане используется нерационально

- В прошлом году ООО «Птицефабрика «Комсомольская» Павловского района Алтайского края увеличило производство яиц на 60 млн штук

- В Алтайском крае пройдет очередной фестиваль алтайского меда

- Молочная отрасль Украины требует инвестиций

- В Татарстане более 860 животноводческих домашних ферм

- Туры в Тулиару, Мадагаскар