Цельное сгущенное молоко с сахаром (часть 1)

Молоко цельное сгущенное с сахаром с массовыми долями (%): влаги не более 26,5, сухого молочного остатка не менее 28,5, в том числе жира не менее 8,5 и сахарозы не менее 43,5 — в группе сгущенных молочных консервов с сахаром является основным продуктом. В продукте на экспорт показатели несколько отличаются и зависят от требований страны-покупателя. По величине отношения Жпр/СОМОпр продукт приближен к исходному консервируемому цельному молоку (плановое Опр = 0,4212, в молоке Ом колеблется от 0,39 до 0,69); кислотность продукта не более 48 °Т; вязкость 3—10 Па*с, через 2—12 мес хранения — не более 15 Па*с. Требуемая чистота восстановленного продукта (по эталону для коровьего молока) обеспечивается обработкой по ходу технологического процесса. Показатель активности воды, составляющий 0,83—0,85, обеспечивается концентрированием растворенных в воде молока веществ (лактозы, минеральных солей) и связыванием части оставшейся воды вводимым сахаром (сахарозой).

Продукт вырабатывается как периодическим, так и непрерывно-поточным способами. Технологический процесс производства периодическим способом включает операции общие для всех продуктов консервирования молока, молочного сырья и частные — смешивание нормализованной смеси с сахаром, охлаждение и фасование продукта. При необходимости в целях уменьшения скорости отстаивания белково-жирового слоя при хранении продукта нормализованная смесь перед сгущением подвергается гомогенизации при температуре 65—75 °С и давлении 10—12 МПа.

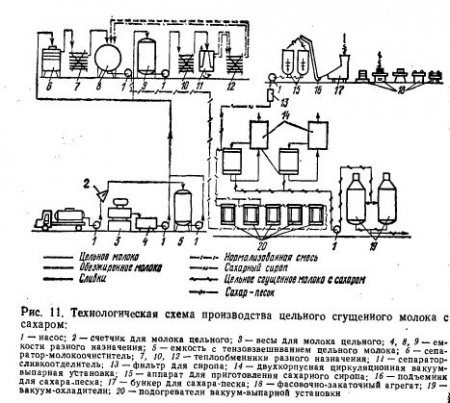

Технологическая схема производства цельного сгущенного молока с сахаром периодическим способом приведена на рис. 11. Согласно схеме на основе результатов оценки качества партии молока (варка), учета его массы, очистки и охлаждения, его резервируют в емкости в целях составления нормализованной смеси и расчетов сахара. Начальное заполнение рабочей вместимости вакуум-выпарной установки осуществляется частью сахарного сиропа, чем обеспечивается поточная подача нормализованнной смеси (или отдельно ее составляющих) в вакуум-выпарную установку после тепловой обработки в его подогревателях. В целях повышения термоустойчивости молока, для частичного связывания избыточного Са2+ в нормализованную смесь перед тепловой обработкой можно внести соль-стабилизатор в виде 25%-ного водного раствора. Режим тепловой обработки нормализованной смеси — 93—97 °С без выдержки (тф = тд; Ра = 1). Для тепловой обработки нормализованной смеси перед выпариванием при температуре более 100°С (105—109 °С, без выдержки) необходимо модернизировать подогреватели, входящие в комплект вакуум-выпарной установки, или дополнить технологическую линию нагревателями, обеспечивающими подогрев до температуры более 100 °С. Тепловая обработка нормализованной смеси при температуре более 100 °С (105—115 °С, без выдержки) предотвращает загустевание сгущенных молочных консервов с сахаром при хранении.

Остаток требующегося сахарного сиропа на варку направляется в установку по завершении поточной подачи в него всей нормализованной смеси после ее тепловой обработки в подогревателях. Компоненты общей смеси на варку сгущают до массовой доли сухих веществ 70—71%, и продукт подается в вакуум-охладитель на охлаждение. Температуры выпаривания: 1-й корпус 65—70 °С, 2-й корпус — 50—55 °С. Выпариванием завершаются общие технологические операции.

При периодическом выпаривании в циркуляционных вакуум-выпарных установках готовность продукта к выпуску из них определяется с помощью рефрактометра на основе прямой зависимости между массовой долей сухих веществ и коэффициентом преломления Спp = f(n) (при температуре 20 °С Жпр/СОМОпр — const). При непрерывно-поточном способе выпуск продукта заданного состава из вакуум-выпарной установки обеспечивается с помощью приборов автоматического регулирования и контроля, в частности с помощью рефрактометра, работающего в автоматическом режиме.

- Сгущенное стерилизованное и концентрированное молоко (часть 5)

- Выработка масла методом преобразования высокожирных сливок (часть 3)

- Выработка масла методом преобразования высокожирных сливок (часть 2)

- Выработка масла методом преобразования высокожирных сливок (часть 1)

- Выработка кислосливочного масла (часть 3)

- Выработка кислосливочного масла (часть 2)

- Выработка кислосливочного масла (часть 1)

- Разновидности кислосливочного масла (часть 2)

- Разновидности кислосливочного масла (часть 1)

- Сливочное масло целинное (часть 2)

- Сливочное масло целинное (часть 1)

- Подсырное масло

- Масло сливочное стерилизованное

- Любительское, крестьянское и бутербордное масло (часть 7)

- Любительское, крестьянское и бутербордное масло (часть 6)

- Любительское, крестьянское и бутербордное масло (часть 5)

- Любительское, крестьянское и бутербордное масло (часть 4)

- Любительское, крестьянское и бутербордное масло (часть 3)

- Любительское, крестьянское и бутербордное масло (часть 2)

- Любительское, крестьянское и бутербордное масло (часть 1)

- Вологодское масло (часть 3)

- Вологодское масло (часть 2)

- Вологодское масло (часть 1)

- Разновидность сладкосливочного масла

- Ассортимент масла (часть 3)

- Ассортимент масла (часть 2)

- Ассортимент масла (часть 1)

- Особенности фасовки и упаковки масла

- Преобразование сливок в апаратах разных конструкций (часть 6)

- Преобразование сливок в апаратах разных конструкций (часть 5)