Особенности фасовки и упаковки масла

При выработке масла данным методом продукт из маслообразователя вытекает в виде свободно падающей струи. Оно имеет вязкую, но легкоподвижную консистенцию и хорошо распределяется в ящике. После 2—3 мин выдержки в состоянии покоя масло затвердевает, образуя плотный монолит с показателями, характерными для сливочного масла. Монолит масла должен быть плотным, без пустот, с ровной поверхностью.

Это достигается путем периодического разравнивания масла лопаткой (деревянной) в момент заполнения. Поверхность масла выравнивают специальной линейкой и аккуратно закрывают длинным торцовым концом пергамента, затем коротким, после этого боковыми листами. Крышку картонного ящика закрывают и заклеивают специальной бумажной лентой.

При мелкой фасовке масло подвергают дополнительной обработке шнеками фасовочного автомата, что приводит к снижению его термоустойчивости. Поэтому при выработке следует уменьшить интенсивность механической обработки масла в маслообразователе (достигается увеличением его производительности).

При фасовке масла на заводе его предварительно выдерживают в маслокамере при температуре не выше 5 °C (в ящиках или специальных тележках) до отвердевания монолита и стабилизации структуры не более 24 ч. При фасовке на базах и холодильниках температура поступающего на базу масла не должна превышать 12 °С. Масло с содержанием влаги 16 и 20 % можно хранить при отрицательных температурах до фасовки не более 60 сут.

Монолиты крестьянского и бутербродного масла нельзя охлаждать ниже -5 °С, так как это приводит к выделению свободной плазмы из монолитов в процессе последующей мелкой фасовки.

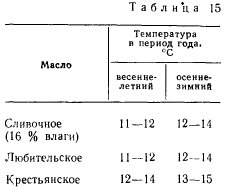

Отепление масла рекомендуется проводить в помещении температурой не выше 16 °С. Температура фасовки масла в зависимости от периода года приведена в табл. 15.

Бутербродное масло перед фасовкой выдерживают 1—2 ч при температуре не выше 20 °С. Если в день выработки масло не фасуют, его хранят в камере температурой 5—8 °C не более 16—20 ч. В этом случае перед фасовкой масло отепляют в помещении при температуре от 11—12 до 20 °C и фасуют с использованием гомогенизатора.

Разница температуры масла в отдельных слоях монолита не должна превышать 2 °C. Фасовка масла с неоднородной по объему монолита температурой и твердостью ухудшает консистенцию из-за неравномерного размягчения и образования в сравнительно мягкой массе продукта твердых комочков. Это также служит причиной значительных колебаний массы брикетов.

- Преобразование сливок в апаратах разных конструкций (часть 6)

- Преобразование сливок в апаратах разных конструкций (часть 5)

- Преобразование сливок в апаратах разных конструкций (часть 4)

- Преобразование сливок в апаратах разных конструкций (часть 3)

- Преобразование сливок в апаратах разных конструкций (часть 2)

- Преобразование сливок в апаратах разных конструкций (часть 1)

- Преобразования высокожирных сливок в масло (часть 4)

- Преобразования высокожирных сливок в масло (часть 3)

- Преобразования высокожирных сливок в масло (часть 2)

- Преобразования высокожирных сливок в масло (часть 1)

- Нормализация молочным жиром и по СОМО (часть 2)

- Нормализация молочным жиром и по СОМО (часть 1)

- Нормализация по влаге (часть 2)

- Нормализация по влаге (часть 1)

- Нормализация высокожирных сливок

- Получение высокожирных сливок (часть 4)

- Получение высокожирных сливок (часть 3)

- Получение высокожирных сливок (часть 2)

- Получение высокожирных сливок (часть 1)

- Фасовка масла (часть 2)

- Фасовка масла (часть 1)

- Влияние механической обработки на структуру масла (часть 2)

- Влияние механической обработки на структуру масла (часть 1)

- Особенности механической обработки масляного зерна (часть 10)

- Особенности механической обработки масляного зерна (часть 9)

- Особенности механической обработки масляного зерна (часть 8)

- Особенности механической обработки масляного зерна (часть 7)

- Особенности механической обработки масляного зерна (часть 6)

- Особенности механической обработки масляного зерна (часть 5)

- Особенности механической обработки масляного зерна (часть 4)