Особенности механической обработки масляного зерна (часть 9)

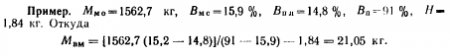

Полученное значение H принимают как постоянную величину при всех последующих расчетах количества влаги, требующейся для вработки в масло. При нормализации масла пахтой в расчетной формуле число 100 заменяют показателем Bп (содержание влаги в пахте, %), определяемым вычитанием из 100-процентного количества сухих веществ пахты.

Рассчитанное количество пахты равномерно разбрызгивают по поверхности продукта при закрытом кране маслоизготовителя. После этого обработку ведут при закрытом люке и кранах маслоизготовителя до тех пор, пока в масло не будет вработана вся пахта. Одновременно следует избегать излишней обработки, так как это может привести к засаливанию масла.

По окончании обработки щупом отбирают пробу масла из разных мест пласта и определяют содержание влаги. Если содержание воды ниже требуемого, в маслоизготовитель вносят недостающее ее количество и продолжают обработку. Окончание обработки устанавливают по отсутствию влаги на поверхности пробы масла. Более точно качество обработки масла контролируют индикаторными бумажками.

Готовое масло сначала выгружают в специальные тележки, а из них в тару или бункер фасовочного автомата (или микрофикса). Из некоторых маслоизготовителей масло выгружают с помощью сжатого воздуха.

Гомогенизация масла применяется при эксплуатации маслоизготовителей периодического действия с целью лучшего диспергирования плазмы и пластификации масла. Для гомогенизации используют специальные аппараты — гомогенизаторы, использование которых позволяет сократить рабочий цикл (в результате сокращения продолжительности обработки масла в маслоизготовителе), более направленно регулировать процесс механической обработки и устойчиво вырабатывать масло хорошей консистенции. Следовательно, гомогенизацию свежевыработанного масла можно считать продолжением механической обработки, осуществляемой в маслоизготовителе. Подвергать гомогенизации достаточно обработанное масло нецелесообразно, так как это может послужить причиной пороков масла (мягкая, засаленная консистенция и пониженная термоустойчивость).

- Особенности механической обработки масляного зерна (часть 8)

- Особенности механической обработки масляного зерна (часть 7)

- Особенности механической обработки масляного зерна (часть 6)

- Особенности механической обработки масляного зерна (часть 5)

- Особенности механической обработки масляного зерна (часть 4)

- Особенности механической обработки масляного зерна (часть 3)

- Особенности механической обработки масляного зерна (часть 2)

- Особенности механической обработки масляного зерна (часть 1)

- Стадии механической обработки масляного зерна (часть 3)

- Стадии механической обработки масляного зерна (часть 2)

- Стадии механической обработки масляного зерна (часть 1)

- Посолка масла рассолом

- Посолка масла сухой солью

- Посолка масла

- Промывка масляного зерна (часть 4)

- Промывка масляного зерна (часть 3)

- Промывка масляного зерна (часть 2)

- Промывка масляного зерна (часть 1)

- Регулирование массовой доли СОМО в масле (часть 2)

- Регулирование массовой доли СОМО в масле (часть 1)

- Регулирование массовой доли влаги в масле

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 17)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 16)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 15)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 14)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 13)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 12)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 11)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 10)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 9)