Посолка масла сухой солью

Ее осуществляют внесением соли непосредственно в масляное зерно или в пласт. Наиболее распространена посолка сухой солью в полуотжатый пласт.

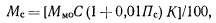

После выпуска пахты (промывной воды) определяют массовую долю влаги в масляном зерне и рассчитывают требуемое для внесения количество соли (Mс) по формуле

где Mмо — ожидаемое количество масла соленого требуемого состава, кг; С — требуемое содержание соли в готовом соленом масле, %; Пс — нормативные потери соли (1,5%); К — поправочный коэффициент, учитывающий потери соли за счет отжимки избыточной соленой плазмы масла при его обработке, К = Впл/Вмс.

Если массовая доля влаги в пласте (Bпл) меньше или равна показателю влажности готового масла (Вмс), то потерь соли в результате отжимки избытка влаги из масляного зерна не будет. Поправочный коэффициент (К) в этом случае равен 1.

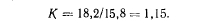

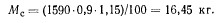

Пример. Ожидаемый выход готового соленого масла 1590 кг, заданная массовая доля соли в соленом масле 0,9 %, требуемая массовая доля влаги в соленом масле 15,8 %, массовая доля влаги в пласте 18,2 %. Определить поправочный коэффициент К.

Потребное для внесения количество соли составит

Рассчитанное количество соли равномерно рассеивают по поверхности пласта (масляного зерна), затем закрывают кран и люки маслоизготовителя и вращают его на малой скорости (1—2 об) для перемешивания продукта с солью. Затем врабатывают соль в продукт. При этом режим работы маслоизготовителя должен обеспечить сбор масляного зерна в пласт и содержание в нем воды не более 16 %. Затем кран и люки маслоизготовителя приоткрывают, выпускают из него остатки рассола и отбирают среднюю пробу из масла для определения содержания влаги и соли.

Посолка в пласт имеет ряд преимуществ по сравнению с посолкой в зерне — повышается степень использования соли до 97 %, уменьшается погрешность при определении количества соли, потребной для посолки, так как можно более точно определить массовую долю влаги в пласте, чем в зерне. Благодаря этому исключается необходимость определения количества избыточной влаги, подлежащей удалению из рабочей емкости маслоизготовителя, так как соль вносят в пласт при массовой доле влаги ниже требуемого значения. Однако при этом возникает необходимость определения недостающей влаги.

Внесение соли на более поздней стадии обработки масла может привести к нежелательным результатам. Так, возможны неравномерное распределение ее и неполное растворение соли. При неравномерной посолке масло приобретает неоднородный цвет.

- Посолка масла

- Промывка масляного зерна (часть 4)

- Промывка масляного зерна (часть 3)

- Промывка масляного зерна (часть 2)

- Промывка масляного зерна (часть 1)

- Регулирование массовой доли СОМО в масле (часть 2)

- Регулирование массовой доли СОМО в масле (часть 1)

- Регулирование массовой доли влаги в масле

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 17)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 16)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 15)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 14)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 13)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 12)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 11)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 10)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 9)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 8)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 7)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 6)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 5)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 4)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 3)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 2)

- Сливки с маслоизготовителей периодического и непрерывного действия (часть 1)

- Продолжительность сбивания сливок

- Стадии сбивания сливок (часть 2)

- Стадии сбивания сливок (часть 1)

- Температура сбивания сливок

- Методы и режимы биологического сквашивания (часть 6)