Преобразование сливок в апаратах разных конструкций (часть 3)

Температура рассола, используемого при эксплуатации серийных маслообразователей цилиндрического типа, составляет -2...-5 °C в весенне-летний и -2...-3°С в осенне-зимний период года. Разность между температурами рассола на входе и выходе из маслообразователя не должна превышать 1—3 °С. При использовании рассола, температура которого ниже рекомендуемой, на охлаждающей поверхности среднего и верхнего цилиндров аппарата образуется слой отвердевшего (замерзшего) продукта. Это значительно снижает теплопередачу, нарушает стабильность процесса маслообразования, ухудшает консистенцию масла.

Показателями правильности выбора режима работы маслообразователя являются консистенция масла и его термоустойчивость. В свежевыработанном масле (сразу на выходе его из аппарата) эти показатели ориентировочно можно прогнозировать по скорости затвердевания (схватывания) монолита и повышению температуры продукта.

Быстрое затвердевание масла (менее 30 с) и значительное повышение температуры продукта в ящике (3—5 °С) указывают на то, что в масле преобладает кристаллизационная структура. Консистенция масла при этом грубая, крошливая. Если масло продолжительное время (более 100 с) не затвердевает, а температура его в ящике почти не повышается (менее 1,5 °С), обработку проводить не следует. В масле при этом пpeoблaдaeт коагуляционная структура, консистенция излишне мягкая, нетермоустойчивая.

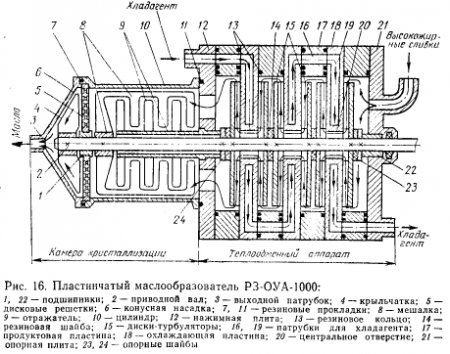

В пластинчатых маслообразователях (рис. 16) параметрами термомеханической обработки высокожирных сливок являются: на стадии охлаждения и обращения фаз — удельная затрата мощности или энергии на механическую обработку, температура продукта (критическая температура структурообразования), скорость его охлаждения, а на стадии структурообразования — удельная затрата мощности на механическую обработку, ее предельная продолжительность, а также температура масла, выходящего из аппарата. Параметры работы устанавливают с учетом химического состава жира.

- Преобразование сливок в апаратах разных конструкций (часть 2)

- Преобразование сливок в апаратах разных конструкций (часть 1)

- Преобразования высокожирных сливок в масло (часть 4)

- Преобразования высокожирных сливок в масло (часть 3)

- Преобразования высокожирных сливок в масло (часть 2)

- Преобразования высокожирных сливок в масло (часть 1)

- Нормализация молочным жиром и по СОМО (часть 2)

- Нормализация молочным жиром и по СОМО (часть 1)

- Нормализация по влаге (часть 2)

- Нормализация по влаге (часть 1)

- Нормализация высокожирных сливок

- Получение высокожирных сливок (часть 4)

- Получение высокожирных сливок (часть 3)

- Получение высокожирных сливок (часть 2)

- Получение высокожирных сливок (часть 1)

- Фасовка масла (часть 2)

- Фасовка масла (часть 1)

- Влияние механической обработки на структуру масла (часть 2)

- Влияние механической обработки на структуру масла (часть 1)

- Особенности механической обработки масляного зерна (часть 10)

- Особенности механической обработки масляного зерна (часть 9)

- Особенности механической обработки масляного зерна (часть 8)

- Особенности механической обработки масляного зерна (часть 7)

- Особенности механической обработки масляного зерна (часть 6)

- Особенности механической обработки масляного зерна (часть 5)

- Особенности механической обработки масляного зерна (часть 4)

- Особенности механической обработки масляного зерна (часть 3)

- Особенности механической обработки масляного зерна (часть 2)

- Особенности механической обработки масляного зерна (часть 1)

- Стадии механической обработки масляного зерна (часть 3)