Технология концентрата молочной сыворотки (КМС)

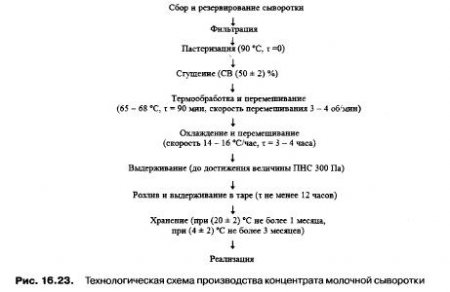

На основании проведенных исследований и обоснования режимов структурообразования авторами была разработана технология получения концентрата молочной сыворотки. Научная новизна способа получила отражение в патенте. Технологический процесс получения концентрата молочной сыворотки осуществляется в соответствии со схемой, представленной на рис. 16.23.

В качестве сырья при производстве KMC используют сыворотку творожную с качественными характеристиками, отвечающими требованиям действующей НТД. Творожную сыворотку принимают по массе и качеству. Сыворотку собирают в резервуар из нержавеющей стали. При необходимости хранения перед сгущением более 6 часов сыворотку пастеризуют при температуре 74-78 °С с выдержкой 15-20 с и охлаждают до 4-6 °С. Допускается пастеризация в подогревателе вакуум-аппарата при температуре 90 °C без выдержки.

Сгущение сыворотки проводят в вакуум-аппаратах любых конструкций при температурах: в аппаратах циркуляционного типа — не более 60 °С; в аппаратах пленочного типа — не более 67 °С. Сгущение ведут до массовой доли сухих веществ (50 ± 2) %. Из вакуум-аппарата сыворотку направляют в емкость с рубашкой и мешалкой для проведения структурообразования.

Для проведения структурообразования в рубашку емкости подают теплоноситель (горячую воду или пар). Сгущенную сыворотку нагревают до температуры 65-68 °С при перемешивании. Скорость мешалки 3-4 об/мин. При достижении указанной температуры продукт выдерживают в течение 1,5 ч. Затем в рубашку подают холодную воду, продукт охлаждают со скоростью 14-16 °С/час в течение 3-4 ч.

Охлажденный продукт выдерживают для продолжения процессов структурообразования до достижения величины предельного напряжения сдвига не менее 300 Па. По достижению указанной величины предельного напряжения сдвига осуществляют розлив продукта.

Продукт выдерживают в таре в течение 12 ч для дальнейшего нарастания прочности структуры и формирования требуемой консистенции. По окончанию выдерживания продукт готов к реализации. Продукт хранят при температуре (4 ± 2) °С не более 3 мес. со дня изготовления, при температуре (20 ± 2) °С не более 1 мес.

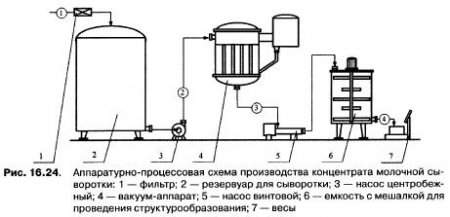

Аппаратурно-процессовая схема производства концентрата молочной сыворотки представлена на рис. 16.24. На разработанную технологию получения концентрата молочной сыворотки имеется нормативно-техническая документация.

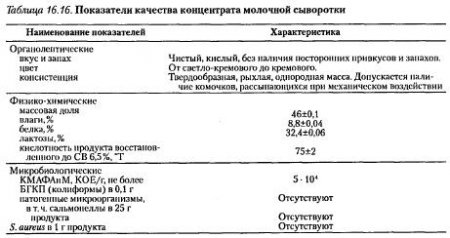

Качественные показатели концентрата молочной сыворотки. Основные качественные показатели опытных партий концентрата молочной сыворотки, выработанных в соответствии с установленными технологическими параметрами, приведены в таблице 16.16.

Использование оптимизированных режимов ведения технологического процесса обеспечило получение продукта со стабильными органолептическими характеристиками, не изменяющимися в различных партиях выработанного продукта. Результаты опытных выработок показывают, что консистенция продукта твердообразная с рыхлой структурой, однородная, стабильная при хранении.

При проведении микробиологических исследований в свежевыработанном KMC не обнаружены бактерии группы кишечной палочки (в 0,01 г), патогенные микроорганизмы, в том числе сальмонеллы (в 25 г продукта). He отмечалось роста этих микроорганизмов в процессе хранения. Количество мезофильных аэробных и факультативно-анаэробных микроорганизмов составило 5*10в5 КОЕ/г.

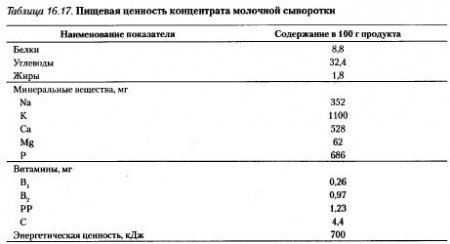

Данные о пищевой ценности концентрата молочной сыворотки: химическом составе, содержании в продукте витаминов, энергетической ценности приведены в табл. 16.17.

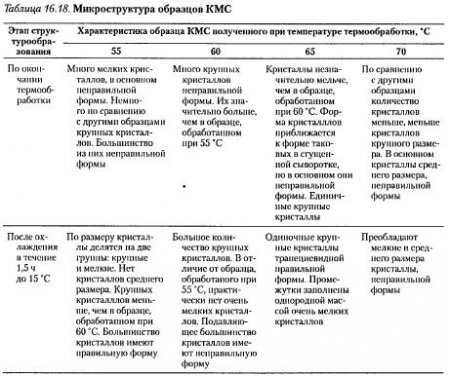

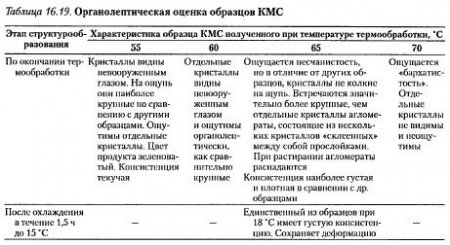

Наличие этих компонентов, особенно белковых веществ, в концентрате молочной сыворотки обуславливает высокую биологическую ценность продукта. Результаты микроскопирования образцов выработанного концентрата молочной сыворотки и проведенной органолептической оценки продукта в зависимости от режимов термообработки представлены в табл. 16.18, 16.19.

Концентрат молочной сыворотки, без внесения структурообразователей, вырабатываемый в соответствии с разработанной технологией имеет широкие перспективы использования в различных отраслях пищевой промышленности, таких как молочная, хлебопекарная, кондитерская, макаронная и др.

На практике подтверждено, что разработанные технологические параметры получения продукта легко воспроизводимы в производственных условиях. Производство концентрата молочной сыворотки не требует специфического аппаратурного оформления и осуществляется на имеющемся на предприятии оборудовании. Новая технология является эффективным современным способом переработки творожной сыворотки с использованием всех ее составных частей. При этом следует подчеркнуть, что формирование структуры происходит за счет внутреннего потенциала системы — сгущенной молочной сыворотки, что является приоритетом исследователей и ноу-хау технологии.

Рекомендации для производств, вырабатывающих концентрат молочной сыворотки.

Проведение промышленных выработок концентрата молочной сыворотки выявило необходимость осуществления в условиях производства дополнительных мероприятий для обеспечения производства продукта, которые нашли отражение в сформулированных ниже рекомендациях по ведению технологического процесса. Во избежание неконтролируемой кристаллизации лактозы при хранении сгущенной сыворотки приступать к нагреванию сгущенной сыворотки следует сразу же по окончанию сгущения. Нагревание продукта сразу по окончанию сгущения позволяет экономить тепловую энергию, поскольку потеря продуктом тепла в этом случае будет сведена к минимуму.

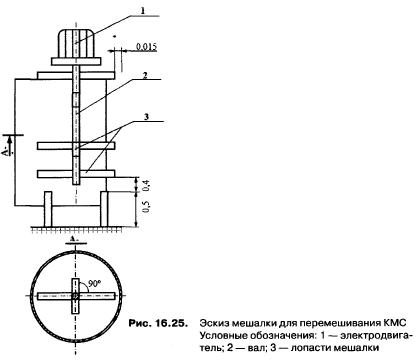

Для обеспечения равномерного и быстрого теплопереноса от греющих поверхностей емкости, где происходит структурообразование ко всему объему продукта необходимо перемешивание концентрата молочной сыворотки в процессе нагревания. В связи с адгезией концентрата молочной сыворотки рекомендовано усовершенствовать конструкцию мешалки для обеспечения наиболее подходящего механического воздействия на продукт: перемешивание всего объема, удаление продукта со стенок емкости, подъем нижнего слоя со дна. Эскиз усовершенствованной мешалки представлен на рис. 16.25. Емкость для проведения структурообразования KMC должна иметь рубашку, к которой подведены линии пара и ледяной воды.

Повышение кислотности до некоторых граничных значений приводит к коагуляции белка в процессе тепловой обработки и появлению пороков консистенции готового продукта. При хранении молочной сыворотки в нерегулируемых условиях потеря энергетической ценности за счет сбраживания лактозы составляет до 25 %.

В технологии KMC это приводит к недопустимым изменениям при структурообразовании за счет уменьшения массовой доли лактозы и накопления продуктов брожения лактозы, что способствует коагуляции белка в процессе сгущения и возникновению пороков консистенции готового продукта. В связи с этим следует не допускать хранения сыворотки в нерегулируемых условиях перед ее концентрированием.

Сгущение сыворотки до массовой доли выше 52 % сухих веществ помимо сложностей технического характера (нарастание вязкости продукта, пригар на греющих стенках калоризатора), вызывает нежелательные изменения белковой части продукта и также способствует его коагуляции. Исследование реологических характеристик готового КМС, подвергнутого дополнительной тепловой и механической обработке показало, что структура таких образцов разрушается.

При нагревании происходит частичное разрушение структурных связей между молекулами белка и выделение некоторого количества связанной влаги, о чем свидетельствует уменьшение величины поверхностного натяжения KMC после выдерживания по сравнению с KMC после охлаждения. Следовательно, нагревание и перемешивание KMC перед выгрузкой в потребительскую тару снижают качество готового продукта.

Для достижения этих задач выработано техническое решение, которое включает в себя два основных практических аспекта. Во-первых, для уменьшения механического воздействия на продукт регламентирована работа мешалки, охарактеризованы принципиально важные особенности конструкции (рис. 16.25). Во-вторых, для исключения повторного нагревания предложено после перемешивания и охлаждения определять напряжение сдвига, величина которого должна быть не менее 300 Па. Расфасовку продукта следует осуществлять в потребительскую тару по достижению заданной величины, с последующим выдерживанием для дальнейшего структурообразования.

Реализация приведенных выше рекомендаций позволяет снизить энергетические затраты на производство концентрата молочной сыворотки и себестоимость продукта в целом, уменьшить количество операций ручного труда; способствует увеличению оборачиваемости оборудования; обеспечивает однородность качественных показателей различных партий концентрата. В целом следует заметить, что технология KMC как бы в своей основе предназначена для реализации в условиях кризисных явлений.

- Инновационные технологии напитков из молочной сыворотки с пониженным содержанием лактозы

- Напитки с использованием концентратов молочной сыворотки

- Линейка напитков «Био-Ритм»

- Напитки на основе молочной сыворотки, айрана и минеральной воды с лактулозой

- Экспертная система напитков LactoWay на основе молочной сыворотки

- Альтернативные варианты технологии тонизирующих напитков

- Технологическая платформа инновационных технологий продуктов из молочной сыворотки

- Системы синтеза производных компонентов молочной сыворотки

- Системы извлечения компонентов из молочной сыворотки

- Системы комплексного использования молочной сыворотки

- Биотрансформация сывороточных белков полисахаридами

- Деминерализация бесказеиновой фазы электродиализом

- Разделение компонентов бесказеиновой фазы ультрафильтрацией

- Теоретические основы биомембранной обработки

- Научно-технические основы биомембранной обработки молочной сыворотки

- Гидролиз сывороточных белков

- Биотрансформация лактозы и лактулозы в модифицированных питательных средах

- Биотехнологическая обработка бесказеиновой фазы

- Влияние лактулозы на биохимические свойства микрофлоры в кисломолочных продуктах

- Влияние заквасочной микрофлоры на содержание лактулозы в различных кисломолочных продуктах

- Культивирование лактозоусваивающих дрожжей в технологии лактулозы

- Биотрансформация лактозы и ее производных микроорганизмами

- Изучение процесса изомеризации лактозы в лактулозу в присутствии небелкового азота

- Специфика изомеризации лактозы в лактулозу в концентратах молочной сыворотки

- Изомеризация лактозы в лактулозу на ионитах

- Синтез лактулозы с гуанидином в ультрафильтратах молочной сыворотки

- Современные способы синтеза лактулозы

- Ферментативный гидролиз лактозы в ультрафильтратах (пермеатах) молочной сыворотки

- Параметры гидролиза лактозы в молочной сыворотке ферментным препаратом Ha-Lactase

- Особенности гидролиза лактозы в молочной сыворотке