Мелешинский метод производства сливочного масла

Этот метод производства сливочного масла преобразованием высокожирных сливок является альтернативой классическому — сбиванием сливок, охлажденных и длительно выдержанных для частичного отвердевания в них жировой фазы.

Датой рождения нового метода принято считать 3 апреля 1934 г., когда Виталий Александрович Мелешин, работавший учебным мастером в научно-исследовательском секторе Ленинградского института инженеров молочной промышленности (Детское Село), выступил на производственном совещании с докладом "О производстве сливочного масла новым методом при помощи центробежной силы" и представил экспертной комиссии образцы масла, изготовленного по новой технологии.

Экспертная комиссия кафедры института в составе проф. С. В. Паращука, Г. А. Кука и других видных ученых-молочников признала метод, представленный Мелешиным, новым, перспективным и предложила автору продолжить исследования в намеченном направлении.

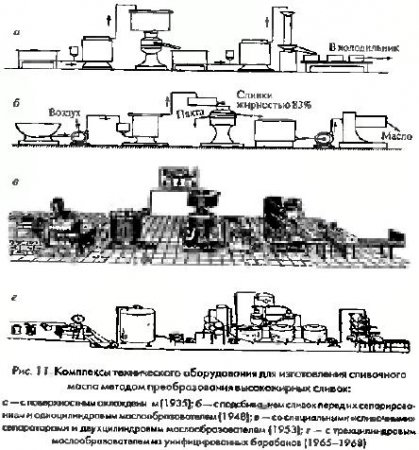

Изготовление масла по предложенной технологии заключалось в сепарировании сливок (при температуре 40 °С) с получением высокожирных сливок (первоначально их называли «жидким маслом») с массовой долей жира 83 %. Их в горячем состоянии разливали в металлические формы (по 6 кг) и охлаждали в ледяной воде или рассоле до температуры 8—9 °С в состоянии покоя. Полученные бруски отвердевших высокожирных сливок, именуемые маслом, после извлечения из формы упаковывали в пергамент и укладывали в стандартные ящики — по четыре бруска. Первые промышленные выработки сливочного масла по этой технологии были проведены на Череповецком маслозаводе (Вологодская обл.) в 1935 г. (рис. 11, а).

Анализируя особенности технологии нового метода производства сливочного масла и механизм выделения жира из молочно-жировой дисперсии, поражает точность выбора единственно возможного решения В противовес исторически сложившемуся классическому методу изготовлении сливочного масла коагуляцией жировой фазы из молочно-жировой дисперсии в отвердевшем состоянии предложено радикально противоположное решение — концентрирование жира (до его содержания в масле) с помощью центробежной силы, то есть сепарированием горячей молочно-жировой дисперсии М/В с последующим преобразованием её в дисперсию В/М.

Недостатками получаемого таким образом масла была большая усушка влаги с его поверхности, при хранении оно быстро плесневело, а при замораживании теряло пластичность. По мнению проф М. М. Казанского и других, физическая структура такого масла представляла собой дисперсию прямого типа «масло вводе», характерную для сливок. Именно поэтому предложенный метод производства вначале не получил широкого распространения при выработке традиционных видов сладко- и кисло-сливочного масла.

Для приближения «мелешинского масла» по физической структуре к свойствам к маслу, получаемому по классической технологии (сбиванием сливок в маслоизготовителях периодического действия), было предложено (А. И. Желтаков и др.) несколько различных способов дополнительной обработки высокожирных сливок. Наиболее перспективным из них оказалось предложение С. В. Паращука — «охлаждать высокожирные сливки при одновременном интенсивном перемешивании их», которое и было положено в основу метода изготовления сливочного масла, называемого тогда мелешинским.

Интерес к новому методу значительно возрос после 1945 г. Большое количество молока, получаемого в результате послевоенного активного развития животноводства, представлялось возможным эффективно использовать только в производстве сливочного масла при внедрении нового метода, так как это позволяло быстро нарастить мощности маслодельных предприятий и значительно расширить ассортимент продукта.

Это обстоятельство значительно активизировало работы по совершенствованию метода. В 1948 г. В. А. Мелешин, с учетом рекомендаций С. В Паращука, для преобразования высокожирных сливок в масло предложил использовать цилиндрический фризер (для мороженого) периодического действия, в котором их быстро охлаждали при одновременном механическом перемешивании. Конструкция фризера впоследствии была превращена в непрерывнодействующий одноцилиндровый маслоохладитель, названный маслообразователем.

В технологической схеме с новым маслообразователем (рис. 11, б) для повышения смены фаз жировой дисперсии и увеличения производительности сепаратора было предусмотрено под сбивание охлажденных сливок перед их пастеризацией, а для повышения производительности маслообразователя высокожирные сливки предварительно подохлаждали в ваннах.

Однако, несмотря на сравнительное улучшение технологической схемы производства и качества масла, получаемого с использованием одноцилиндровых (цилиндрических) маслообразователей, предложенная технология широкого распространения не получила вследствие непоследовательности процесса, малой производительности оборудовании и трудности регулирования его работы, что обусловливало выработку масла с разными пороками консистенции — крошливого, ломкого, слоистого и др. (А. И. Желтаков).

Широкое востребование новый метод производства сливочного масла получил после разработки Н. Я. Лукьяновым (ВНИМИ) совместно со специалистами завода Молмашстрой (г. Москва) при участии В A. Meлешина конструкции специального сепаратора для изготовления высокожирных сливок (производительностью 300 кг/ч) и двухцилиндрового маслообразователя (ДОМ), на основе которых в 1953 г. была скомплектована первая промышленная линия (ОЛП) производительностью 500 кг/ч и начат ее серийный выпуск (рис. 11, в). Вместе с тем при широком внедрении этих линий оказалось, что и двухцилиндровый маслообразователь также не обеспечивает выработку масла с хорошей консистенцией. Он выполняет функции охладителя высокожирных сливок и дестабилизатора жировой дисперсии, обеспечивая лишь начало кристаллизации глицеридов. Основной процесс кристаллизации глицеридов и сруктурообразования в масле при использовании этого аппарата происходил в таре в статических условиях, что обусловливало формирование грубой кристаллизационной структуры и крошливой, ломкой консистенции масла, вырабатываемого этим методом.

Важность решения данной проблемы стала одной из причин создания ВНИИ маслоделия и сыроделия в Угличе на базе существовавшего BH ИИ сыроделия (1954). В качестве первоочередных задач перса вновь образованным институтом значились разработка современных технологий и оборудования для выработки сливочного масла отечественным методом из высокожирных сливок и улучшение его качества, особенно в части консистенции и термоустойчивости.

Исследования начали с разработки теоретических основ нового метода производства масла, используя фундаментальное учение академика П. А. Ребиндера о двух типах структур дисперсных систем: коагуляционной и кристаллизационной, а также закономерности кристаллизации триглицеридов

В рамках решения этой проблемы ВНИИМСом к сотрудничеству было привлечено большинство ведущих ученых страны, работавших по маслодельной тематике Академик П. А. Ребиндер с творческой группой (Н. И Влодавцом и А. И. Титовым) продолжили теоретические исследования по формированию физической структуры сливочною масла. Профессора А. Д. Гришенко и M. М. Казанский изучали кинетические закономерности физико-химических процессов маслообразования в формировании его структуры как основы производства.

Были проведены исследования, не имеющие аналогов за рубежом, фазовых изменений молочного жира (Г. В Твердохлеб. А. П. Белоусов), включая теорию раздельно-групповой кристаллизации глицеридов молочного жира (А. П. Белоусов с сотрудниками).

Проведены исследования теплофизических свойств молочного жира и сливок, процессов гидродинамики и теплообмена в маслообразователях существующих конструкций (цилиндрических и пластинчатых) Изучена кинетика преобразования высокожирных сливок в масло в условиях интенсивного термомеханического воздействия и установлены закономерности формирования структуры и консистенции вырабатываемого сливочного масла.

Для практического использования результатов этих исследований при создании новой конструкции маслообразователя было предложено сложный процесс преобразования высокожирных сливок условно дифференцировать на три отдельные технологические стадии, различающиеся по своему предназначению и поэтому требующие аппаратурного обособления:

• охлаждение высокожирных сливок до температуры кристаллизации основной массы триглицеридов;

• дестабилизация жировой дисперсии и кристаллизации глицеридов;

• механическая обработка кристаллизующейся массы продукта.

Такое понимание процесса маслообразовании в 1961 г. было положено в основу при разработке коллективом сотрудников BHH И MCa под руководством Ал. Ан. Винотрадова трехцилиндрового маслообразователя (Т1-ОМ-2Т) из ранее созданных ими унифицированных секций с автономным приводом. В настоящее время этот маслообразователь в модернизируемом в 1958-1987 гг. ВНИИМСом виде изготовляется заводом МосЗМО под названием Я7-ОМ-3ТМ.

Одновременно во ВНИИМСе были созданы конструкции трубчатого пастеризатора сливок, нормализационных ванн, насоса-дозатора для подачи высокожирных сливок в маслообразователь и другого оборудования, составившего впоследствии основу созданного (совместно с заводом Молмаш) в 1965—1968 гг. комплекса, технологического оборудования для производства масла методом ПВЖС (П8-ОЛУ) производительностью 700 кг/ч, который с некоторыми изменениями серийно производится и в настоящее время (рис. 11, г).

В плане совершенствования конструкции маслообразователей во ВНИНМСе в 1956 г. Ал. Ан Виноградовым была разработана конструкция маслообразователя пластинчатого типа, на основе которого о 1962—1964 гг. ВНИИМСом была скомплектована линия производительностью 500 кг/ч, успешно испытанная на Подгорненском маслозаводе Воронежской области. Последующие работы по пластинчатым маслообразователям в связи с переездом их автора в г. Киев выполнялись в УкрНИИмясомолпроме. С 1976 г. Молмаш серийно изготавливает линии П8-ОЛФ производительностью 1000 кг/ч, основой которых является пластинчатый маслообразователь.

В развитие этих работ в 1969-1970 гг. во ВНИИМСе была создана конструкция маслообразователя с дифференцированным режимом процесса маслообразования. Особенности его в быстром (шоковом) охлаждении высокожирных сливок в тонкослойном теплообменнике с целью кристаллизации глицеридов в отдельных жировых шариках (подобно созреванию сливок методом сбивания), выдержке охлажденной массы ВЖС в состоянии покоя — для развития процесса кристаллизации и образования в качестве промежуточного продукта «кристаллизата», к последующей его регулируемой механической обработке. Сразу после маслообразователя (в потоке) можно было осуществлять механизированную фасовку получаемого при этом свежевыработанного масла в транспортную и потребительскую тару.

Анализируя развитие маслоделия в нашей стране в последние 50 лет, следует отметить, что использование отечественного метода производства позволило значительно расширить ассортимент сливочного масла и организовать на его базе (технологической и аппаратурной) промышленное производство топленого масла и молочного жира, масла с вкусовыми наполнителями. сливочного масла пониженной жирности, спредов и др.

В плане совершенствования этого метода ВНИИМСом предложено оригинальное охлаждение высокожирных сливок посредством распыления их в мелкодисперсном состоянии в условиях вакуума и атмосфере нейтральных к продукту газов — азота, CO2. При этом, как и при изготовлении масла методом сбивания сливок, в качестве промежуточного продукта получают масляное зерно, которое затем спрессовывают и подвергают механической обработке (пластификации) в текстураторах, конструктивно подобных маслоизготовителям непрерывного действия. По физической структуре и реологическим характеристикам получаемое при этом сливочное масло практически аналогично вырабатываемому классическим методом.

По предложенной технологии ВНИИЭкипродмашем в 1969 с был изготовлен комплекс оборудования с вакуум-маслообразователем (В. В.Страховидр.) — A1-OЛH производительностью 1000 кг/ч, который успешно эксплуатировался на Белебеевском заводе в Башкирии.

Интересной модификацией этого метода является процесс преобразования высокожирных сливок в маслос охлаждением их в охлажденной пахте (Ан. Ал. Виноградов, ф. А. Вышемирский и др.) и получением масляного зерна в качестве промежуточного продукта.

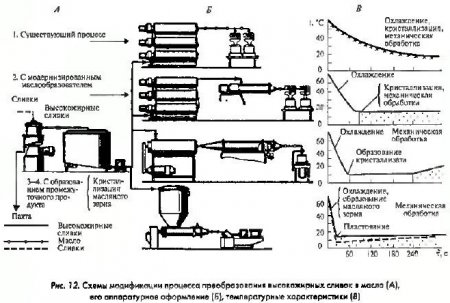

Схемы модификации процесса преобразования высокожирных сливок в масло, аппаратурное оформление его и температурные характеристики представлены на рис. 12.

Была изучена также эффективность получения «высокожирных сливок» выпариванием влаги из сливок средней жирности 30...35 % в вакуум-аппаратах и методом ультрафильтрации, что представляет собой интерес при изготовлении сливочного масла с вкусовыми наполнителями — десертного, закусочного, детского и др.

Анализируя период послевоенного восстановления и дальнейшего развития маслоделия в нашей стране, можно без преувеличения сказать, что решающую роль при этом сыграл отечественный метод производства — преобразованием высокожирных сливок. Относительная простота его и мобильность, достаточно хорошо проработанные вопросы технологии, изготовление требуемого оборудования на отечественных машиностроительных заводах способствовали тому, что маслоделие в стране в послевоенный период развивалось сравнительно быстрее других отраслей молочной промышленности. При этом сливочное масло преимущественно вырабатывали методом преобразования высокожирных сливок (называвшимся тогда «мелешинским»). В период с 1955 по 1970 гг. выработка сливочного масла этим методом в кашей стране возросла с 4.5 % (39,7 тыс. т) до 76 % (925 тыс. т) от обшей выработки Выполненными работами доказано, что потенциал метода производства масла преобразованием высокожирных сливок не исчерпан не только в технологическом плане, но и в части рационализации ассортимента, улучшения качества и биологической ценности продукта, эффективности производства в целом.

В настоящее время, в связи с развитием ассортимента сливочного масла пониженной жирности (ГОСТ P 52253-2004 «Масло и масляные пасты из коровьего молока») и продуктов с комбинированным составом жировой фазы (ГОСТ P 52100-2004 «Спреды и смеси топленые»), интерес к этому методу производства значительно вырос как в нашей стране, так и за рубежом.

При современном аппаратурном оформлении технология сливочного масла методом, предложенным В. А. Мелешиным, основана на получении высокожирных сливок, соответствующих по массовой доле жира вырабатываемому маслу, и последующем преобразовании их в масло посредством интенсивной термомеханической обработки. В соответствии с принятой терминологией, он официально именуется как метод производства сливочного масла преобразованием высокожирных сливок (предложение ВНИИМСа).

Большой вклад в развитие теории и практики становлении отечественного метода производства сливочного масла на ряду с В. А. Мелешиным внесли С. В. Паращук, М. M Казанский, В. И. Сирик, П. В. Никуличев, А П. Белоусов, А. Д. Грищенко, Г В. Твердохлеб, И. H. Влодавец, А. И. Титов, А. И. Желтаков, H. Я. Лукьянов, Ал. Aн. Виноградов, И. И. Волчков, В. M. Вергелесов, Г. А. Ересько, С С. Гуляев-Зайцев и многие другие.

В настоящее время методом преобразования высокожирных сливок в РФ вырабатывают около 50 % сливочного масла, включая весь существующий ассортимент. В перспективе в связи с тенденцией расширения разновидностей сливочного масла пониженной жирности и спредов востребованность этого метода значительно возрастет как в нашей стране, так и мире. С учетом этою следует активизировать работы по его совершенствованию, предусматривая разработку новых технологий и разновидностей масла, создание конструкций новых машин и аппаратов, комплексов оборудования в целом.

В первоочередном порядке надлежит разработать:

• саморазгружающиеся сепараторы высокой производительности от 500 до 1000 кг/ч, укомплектованные влагомерами, предусматривающие возможность регулирования массовой доли влаги в высокожирных сливках (в потоке),

• маслообразователи, обеспечивающие возможность регулирования в широком диапазоне интенсивности термомеханической обработки высокожирных сливок в процессе преобразования их в масло, в том числе пониженной жирности, позволяющие изготовлять его по структуре и свойствам адекватное получаемому способом сбивания;

• автоматы для механической фасовки масла в процессе выработки в потребительскую и транспортную тару и потребительскими порциями от 10...15 до 250...300 г;

• современные комплексы технологического оборудования, обеспечивающие высокую степень механизации и автоматизации производственных процессов.

- Биография В.И. Сарика

- Поточный метод «созревания сливок» по Сирику

- Подсырное масло из ГОСТа 1929 г.

- Биография Н.В. Верещагина

- «Парижское» масло из Вологды

- Биография Н.Н. Муравьева

- Муравьевский метод получения сливок отстоем молока

- Топленое масло «русское»

- Становление маслоделия в России

- Сливочное масло в современном питании

- В России предлагают создать федеральный стандарт учета скота

- До 15% сельхозземель в Казахстане используется нерационально

- В прошлом году ООО «Птицефабрика «Комсомольская» Павловского района Алтайского края увеличило производство яиц на 60 млн штук

- В Алтайском крае пройдет очередной фестиваль алтайского меда

- Молочная отрасль Украины требует инвестиций

- В Татарстане более 860 животноводческих домашних ферм

- Туры в Тулиару, Мадагаскар

- Процессы, происходящие при выработке молочного сахара (часть 2)

- Процессы, происходящие при выработке молочного сахара (часть 1)

- Процессы, происходящие при выработке казеина

- Процессы, происходящие при выработке сухого молока

- Процессы, происходящие при выработке сгущенного стерилизованного молока

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 3)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 2)

- Процессы, происходящие при выработке сгущенного молока с сахаром (часть 1)

- Процессы, происходящие при выработке мороженного

- Приготовление творога

- Приготовление простокваши и кефира

- Процессы, происходящие при выработке кисломолочных продуктов

- Процессы при производстве пастеризованного молока