Дезодорация (часть 1)

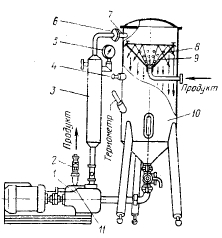

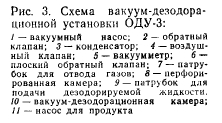

Это процесс, который заключается в обработке горячих сливок в условиях разрежения при использовании специальных аппаратов — дезодораторов (рис. 3). Сущность дезодорации заключается в паровой дистилляции из сливок пахнущих веществ, образующих с водяным паром азеотропные смеси, температура кипения которых ниже температуры кипения воды. В связи с этим дезодорацию сливок обычно объединяют с процессом пастеризации. Сливки, подогретые в пастеризаторе до температуры 80 °C, подают в потоке в вакуум-дезодорационную камеру, где поддерживается разрежение 0,04—0,06 МПа, а затем нагревают до 92—95 °C во второй секции пастеризатора. При разрежении 0,04—0,06 МПа сливки в дезодорационной камере вскипают при температуре 65—70 °С. Продолжительность обработки сливок в дезодораторе 4—5 с. Интенсивность кипения сливок в дезодораторе регулируют изменением температуры входящих сливок, т. е. температуры пастеризации, а не увеличением степени разрежения.

Нагревание дезодорированных сливок до 95 °C обусловливает устранение невыраженного пустого вкуса и запаха, нередко ощущаемых после дезодорации. Для более полного удаления посторонних (нежелательных) летучих веществ из сливок интенсифицируют процесс парообразования посредством повышения температуры нагревания либо снижением остаточного давления в системе, например 92—95 °C при разрежении 0,02—0,04 МПа для осенне-зимнего и 0,01—0,03 МПа для весенне-летнего периода года.

Режимы дезодорации устанавливают в зависимости от качества сливок и их жирности, вида вырабатываемого масла вне зависимости от метода производства. На практике режимы дезодорации устанавливают на основании сравнения качества сливок (вкуса, запаха и пр.), обработанных при различных температуре и степени разрежения, и качества вырабатываемого масла.

- Пастеризация сливок (часть 2)

- Пастеризация сливок (часть 1)

- Исправление пороков сливок

- Методы оценки свойств и качества сливок (часть 2)

- Методы оценки свойств и качества сливок (часть 1)

- Сливки как эмульсия молочного жира

- Охлаждение и хранение сливок

- Регулирование жирности сливок

- Условия обезжиривания молока (часть 4)

- Условия обезжиривания молока (часть 3)

- Условия обезжиривания молока (часть 2)

- Условия обезжиривания молока (часть 1)

- Сепарирование молока и получение сливок (часть 2)

- Сепарирование молока и получение сливок (часть 1)

- Приемка молока и сливок на заводе (часть 2)

- Приемка молока и сливок на заводе (часть 1)

- Сортировка молока и сливок (часть 2)

- Сортировка молока и сливок (часть 1)

- Пороки физико-химического происхождения

- Пороки бактериального происхождения

- Пороки технического происхождения

- Пороки кормового происхождения

- Физико-химические исследования (часть 2)

- Физико-химические исследования (часть 1)

- Порядок приемки молока и сливок на заводе

- Оценка качества молока и сливок

- Маслоцех - основа маслодельного производства

- Транспортирование молока (сливок)

- Первичная обработка молока (часть 2)

- Первичная обработка молока (часть 1)