Сущность гомогенизации молока и молочных продуктов (часть 1)

Гомогенизация молока и молочных продуктов осуществляется в специальных аппаратах — гомогенизаторах. Основным способом гомогенизации в молочной промышленности является продавливание молока через узкую щель с помощью определенного давления. При этом применяются гомогенизаторы низкого и высокого давления. Наибольшее применение нашли гомогенизаторы высокого давления, или клапанные гомогенизаторы, создающие максимальный эффект гомогенизации.

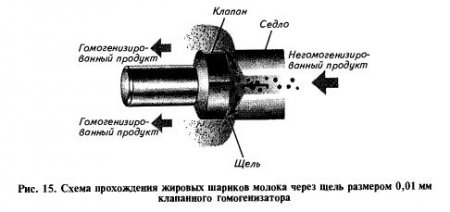

Клапанный гомогенизатор — это аппарат высокого давления, на нагнетательной линии которого установлен гомогенизирующий клапан. Последний с помощью пружины или гидравлического поршня прижат к седлу клапана. Для проведения гомогенизации молоко поступает в насосный блок гомогенизатора, где поршневым насосом, совершающим возвратно-поступательное движение, создается высокое давление р0. Уровень этого давления зависит от противодавления р1, определяемого расстоянием между клапаном и седлом в гомогенизирующей головке. Поршни насоса изготовлены из высокопрочного материала и оснащены двойными уплотнениями. В пространство между уплотнениями подается либо вода для охлаждения поршней, либо горячий конденсат для сохранения асептических условий при производстве стерилизованного молока.

Давление гомогенизации автоматически поддерживается неизменным и может достигать 10—20 МПа в зависимости от вида молочного продукта, подвергающегося гомогенизации. Давление масла на гидравлический поршень и давление гомогенизации на клапан уравновешивают друг друга.

Диспергирование жировых шариков происходит в гомогенизирующем устройстве гомогенизатора высокого давления в щели, образующейся между седлом и клапаном за счет того, что давление гомогенизации р0 начинает превышать давление масла на гидравлический поршень (рис. 15). Поток молока проникает в эту щель под высоким давлением. Размер щели в сто раз превышает размер жировых шариков, а скорость течения потока молока (100—400 м/с) очень велика за счет высокого давления, поэтому гомогенизация происходит за 10—15 мкс.

- Структура оболочки жировых шариков (часть 7)

- Структура оболочки жировых шариков (часть 6)

- Структура оболочки жировых шариков (часть 5)

- Структура оболочки жировых шариков (часть 4)

- Структура оболочки жировых шариков (часть 3)

- Структура оболочки жировых шариков (часть 2)

- Структура оболочки жировых шариков (часть 1)

- Стабильность эмульсии молочного жира (часть 2)

- Стабильность эмульсии молочного жира (часть 1)

- Перемешивание сливок (часть 2)

- Перемешивание сливок (часть 1)

- Жирность сливок и дисперсность жировой фазы

- Температура и скорость охлаждения молочного жира (часть 5)

- Температура и скорость охлаждения молочного жира (часть 4)

- Температура и скорость охлаждения молочного жира (часть 3)

- Температура и скорость охлаждения молочного жира (часть 2)

- Температура и скорость охлаждения молочного жира (часть 1)

- Химический состав молочного жира

- Влияние факторов на закономерности фазовых превращений

- Низкотемпературная подготовка сливок к сбиванию (часть 4)

- Низкотемпературная подготовка сливок к сбиванию (часть 3)

- Низкотемпературная подготовка сливок к сбиванию (часть 2)

- Низкотемпературная подготовка сливок к сбиванию (часть 1)

- Пастеризация сливок (часть 4)

- Пастеризация сливок (часть 3)

- Пастеризация сливок (часть 2)

- Пастеризация сливок (часть 1)

- Исправление пороков сливок (часть 3)

- Исправление пороков сливок (часть 2)

- Исправление пороков сливок (часть 1)