Рассол для посолки сыров

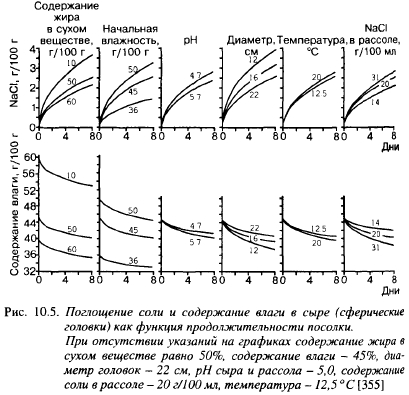

Показатели рассола для посолки крупных сыров: содержание соли - 20-23%, pH 5,15-5,25, титруемая кислотность 10-16° SH (25-40° Т), температура 10-16° С, в нем должны отсутствовать тяжелые металлы. В свежеприготовленном рассоле pH равен 7,0-8,0, поэтому его следует довести до оптимального уровня добавлением кислоты или сыворотки. При более низкой кислотности получается слишком сухой сыр, склонный к жировыделению и растрескиванию, при более высокой - слишком влажный сыр с мажущейся консистенцией, также склонный к растрескиванию. Загрязнение рассола тяжелыми металлами способствует образованию трещин на поверхности сыров. Микробиологические показатели: общее число бактерий 5*10в4-2,4*10в6, содержание микрококков/стафилококков (130-4200)/(1-18)*10в6; дрожжей и плесеней (370-24 000)/(7700-22 000) в 1 г. По данным ВНИИМС, повышение температуры рассола с 10-12° С до 16-18° С в 5-25 раз увеличило содержание в сырах БГКП, в 10 раз - лактобацилл, а также количество сыров с пороками: горький, кислый, нечистый вкус, самокол и щелевидный рисунок. Снижение температуры рассола до 5-6° С в значительной степени ингибирует развитие маслянокислых бактерий, но снижает выраженность сырного вкуса. При выработке сыров из молока, содержащего споры маслянокислых бактерий, качество сыра было выше при посолке при 5-6° С, в отсутствие спор -при температуре 10-12° С. По нидерландскому стандарту в рассоле должно быть не более 5000 солеустойчивых лактобацилл, газообразующих бактерий - не более 1000 КОЕ/мл.

По мнению Walstra et al., pH рассола должен быть равным 4,5 и в рассоле должно быть 0,3% Ca для того, чтобы не растворялся белок и не происходило размягчение корки. Чем выше содержание Ca, тем ниже степень солюбилизации мицелл казеина под воздействием соли.

Для дезинфекции рассола можно использовать 3 л 30 %-ного раствора Н2О2 на 1000 л или раствор гипохлорита с содержанием активного хлора 12-15% в дозе 50 л на 1000 л. Нагревание рассола до 95-100° С в теплообменнике, поверхность которого для предотвращения коррозии была покрыта стеклом, снизило общее содержание бактерий в рассоле до 800/мл. После тепловой обработки проводят нейтрализацию рассола.

Обеззараживание рассола можно проводить с помощью ультрафильтрации с применением мембран при температурах, близких к максимальным для применяемой мембраны. При ультрафильтрации в рассоле снижается содержание Ca, Р, К и Mg на 25, 25, 16 и 11% соответственно, что существенно улучшает его качество. Можно использовать мембранные фильтры непрерывного действия для обеззараживания рассола.

При повседневном контроле Tschager рекомендует определять плотность рассола в градусах Baume, титруемую кислотность, памятуя при этом об увеличении буферности рассола с возрастом, содержание Ca, количество БГКП, дрожжей и плесеней, периодически определять содержание соли.

В процессе посолки сыры теряют влагу, что приводит к снижению концентрации рассола. Zoon et al. предлагают удалять избыток влаги выпариванием, добавлять NaOH для осаждения фосфата Ca, который затем можно удалить ультрафильтрацией.

- Абсорбция соли сыром (часть 4)

- Абсорбция соли сыром (часть 3)

- Абсорбция соли сыром (часть 2)

- Абсорбция соли сыром (часть 1)

- Посолка сухой солью и инъекционными способами

- Частичная посолка в зерне

- Посолка в рассоле (часть 3)

- Посолка в рассоле (часть 2)

- Посолка в рассоле (часть 1)

- Полная посолка в зерне (часть 3)

- Полная посолка в зерне (часть 2)

- Полная посолка в зерне (часть 1)

- Посолка молока

- Способы посолки сыров (часть 2)

- Способы посолки сыров (часть 1)

- Активность воды (часть 2)

- Активность воды (часть 1)

- Вакуумирование, дезодорация и нормализация молока

- Гомогенизация молока (часть 2)

- Гомогенизация молока (часть 1)

- Термизация молока

- Пастеризация молока (часть 7)

- Пастеризация молока (часть 6)

- Пастеризация молока (часть 5)

- Пастеризация молока (часть 4)

- Пастеризация молока (часть 3)

- Пастеризация молока (часть 2)

- Пастеризация молока (часть 1)

- Обработка молока СО2 и азотом

- Созревание молока (часть 7)