Определение рисков и критических контрольных точек с использованием принципов ХАССП

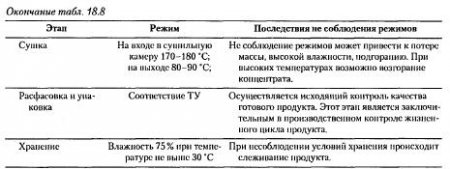

Система ХАССП для производства концентрата молочной сыворотки для продуктов функционального питания предусматривает разработку на предприятии системы обеспечения безопасности и управления качеством с учетом специфики, характерной для предприятий молочной промышленности. Использование принципов ХАССП позволяет выявить возможные опасные факторы, возникающие при производстве концентрата, разработать предупреждающие действия и определить критические точки, требующие жесткого контроля. Анализ опасных факторов производства глюкозо-галактозного сиропа сгущенного и сухого представлен в табл. 18.8.

Для установления корректирующих действий по возможным отклонениям в системе ХАССП для каждой критической контрольной точки разрабатываются конкретные корректирующие действия для исправления отклонений в случае их возникновения. Необходимы два вида корректирующих действий: немедленное действие — наладка процесса для восстановления контроля, распоряжение затронутой продукцией; предупреждающее действие ответственность за корректирующее действие, регистрация корректирующих действий. Отклонения и распоряжения продукцией должны быть документированы в системе ХАССП.

Проверочные процедуры проводятся с целью выяснения, выполняется ли план XACСП. Проверка ХАССП состоит из 4 видов действий: подтверждение ХАССП (получение доказательств того, что элементы плана эффективны); анализ результатов мониторинга (должен проводиться ежедневно оператором, менеджерами или бригадами, после чего на записях ставятся инициалы проверяющего и дата); испытания продукции (анализ сырья, перерабатываемой и готовой продукции); проведение аудитов (аудиты могут быть внутренними — проводимые работниками проверяемой организации и внешними — проводимые сторонними проверяющими).

- Разработка технологии концентратов на основе молочной сыворотки с гидролизованной лактозой

- Влияние степени гидролиза на показатели качества и хранимоспособность концентрата

- Исследование состава и показателей качества опытных образцов концентратов гидролизованной лактозы

- Гидролизаты лактозы

- Минерализат молочной сыворотки - новый инновационный продукт

- Инновационные приоритеты технологий молочного сахара

- Маркетинг молочного сахара (лактозы), как промышленного товара

- Феномен сиаловых кислот

- Остеопонтин

- Фолат-связанный белок

- Факторы роста (цитокины)

- L-карнитин

- Лактоферрин

- Ангиогенин

- α-Лактальбумин

- β-Лактоглобулин

- Белковые продукты на основе УФ-концентратов молочной сыворотки

- Совместная термокислотная коагуляция по технологии «Термо»

- Продукты на основе казеиновой пыли, молочного жира и сывороточных белков

- Продукты на основе белковых веществ молочной сыворотки

- Продукты на основе казеиновой пыли и молочного жира

- Биомембранная технология молочного полисахаридного концентрата (МПК)

- Инновационные технологии сухих бифидогенных концентратов на основе молочной сыворотки

- Сухие продукты на основе молочной сыворотки

- Технология бифидогенных концентратов из молочной сыворотки с промежуточной влажностью

- Технология блочной молочной сыворотки с промежуточной влажностью (КМС-ПВ)

- Технология концентрата молочной сыворотки (КМС)

- Инновационные технологии напитков из молочной сыворотки с пониженным содержанием лактозы

- Напитки с использованием концентратов молочной сыворотки

- Линейка напитков «Био-Ритм»