Сухие многокомпонентные смеси

Сухие многокомпонентные смеси (смеси сухие для различных видов мороженого, смеси сухие для пудинга) представляют собой молочные порошки, получаемые высушиванием на распылительных сушилках подвергнутых тепловой обработке смесей, приготовленных из свежих цельного и обезжиренного молока и сливок, сахара, стабилизаторов и наполнителей после их сгущения выпариванием или смешиванием сухой молочной основы с сахарной пудрой. По составу смеси характеризуются большой массовой долей сухого вещества (96%), представленного молочным жиром, СОМО, сахарозой, крахмалом и для смесей с наполнителями — сухими веществами какао, сухими экстрактивными веществами кофе. Крахмал используется в качестве стабилизатора или наполнителя. Общим для смесей, за исключением продуктов с использованием набухающего крахмала, является требование к растворимости, которая по индексу должна быть не более 0,7 см3 сырого осадка. Растворение смесей в холодной воде обеспечивается внесением фосфатов или цитратов натрия. Кислотность смесей в восстановленном виде не более 24°Т (сливочно-белковых не более 29°Т).

По структуре сухие смеси для мороженого — мелкий или мелкозернистый порошок. По сравнению с сухим цельным молоком частицы продукта крупнее. Массовая доля воздуха от 10 до 24%, объемная масса от 500 до 300 кг/м3.

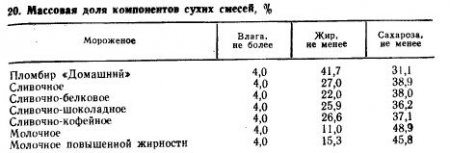

По основным физико-химическим показателям сухие смеси для мороженого должны отвечать требованиям, приведенным в табл. 20.

Сухие смеси для мороженого и пудинга вырабатывают по технологии сухого цельного молока. Особенности технологии заключаются в приготовлении добавок и смешивании их с нормализованной смесью или с сухой молочной основой. Режим тепловой обработки нормализованных смесей перед выпариванием — 90—97 °С без выдержки — обеспечивает необходимую эффективность воздействия на микрофлору и ферменты.

Нормализованные смеси смешивают с сахарным сиропом в процессе выпаривания в вакуум-выпарной установке или после их раздельного сгущения. В первом варианте сгущение проводится до 46—48% сухих веществ, во втором — 36—37%. При смешивании компонентов в сухом виде (сухая молочная основа и сахарная пудра) нормализованные смеси сгущаются без сахара до 40—43% сухих веществ.

Улучшение консистенции мороженого обеспечивается внесением перед сгущением фосфатов или цитратов натрия (0,4% массы сухой смеси). Требования к сахару и технология приготовления сахарного сиропа — те же, что и в производстве сгущенных молочных консервов с сахаром. Раздельно при температуре 95°С в течение 10 мин частью нормализованной смеси заваривается модифицированный картофельный или кукурузный крахмал (при производстве смеси для пудинга — крахмал кукурузный окисленный), после чего он смешивается со всей сгущенной нормализованной смесью. Наполнители (какао, кофе, агар или агароид) готовят в соответствии с технологической инструкцией. Общую смесь гомогенизируют при температуре 55—60 °С и давлении: 5—6 МПа — для сухих смесей мороженого и 2—3 МПа — сухих смесей пудинга.

Для повышения стойкости продуктов перед гомогенизацией в общую смесь вносят аскорбиновую кислоту. Как вкусовой наполнитель для смеси пудинга вносят ванилин. Исключением выдержки сгущенной смеси перед сушкой и поддержанием в ней температуры не менее 50°С обеспечивается требуемая ее вязкость. Смеси сушат на распылительных сушилках, в одну стадию, температура поступающего воздуха 150—155 °C, отработанного — 70—80 °C. Высушенные смеси охлаждают и фасуют при соблюдении герметизации укупоривания в транспортную и потребительскую тару (смесь для пломбира «Домашний» — только в потребительскую).

- Сухое быстрорастворимое молоко

- Сухие молочные продукты повышенной растворимости

- Сухие кисломолочные продукты

- Сухие молочные продукты с растительными компонентами

- Цельное сухое молоко

- Теоретические основы сушки (часть 3)

- Теоретические основы сушки (часть 2)

- Теоретические основы сушки (часть 1)

- Сухие молочные продукты

- Сгущенные молочные консервы с сахаром (часть 2)

- Сгущенные молочные консервы с сахаром (часть 1)

- Сгущенные сливки с сахаром

- Сгущенное молоко с сахаром 5%-ной жирности

- Цельное сгущенное молоко с сахаром (часть 5)

- Цельное сгущенное молоко с сахаром (часть 4)

- Цельное сгущенное молоко с сахаром (часть 3)

- Цельное сгущенное молоко с сахаром (часть 2)

- Цельное сгущенное молоко с сахаром (часть 1)

- Сгущенное стерилизованное и концентрированное молоко (часть 5)

- Выработка масла методом преобразования высокожирных сливок (часть 3)

- Выработка масла методом преобразования высокожирных сливок (часть 2)

- Выработка масла методом преобразования высокожирных сливок (часть 1)

- Выработка кислосливочного масла (часть 3)

- Выработка кислосливочного масла (часть 2)

- Выработка кислосливочного масла (часть 1)

- Разновидности кислосливочного масла (часть 2)

- Разновидности кислосливочного масла (часть 1)

- Сливочное масло целинное (часть 2)

- Сливочное масло целинное (часть 1)

- Подсырное масло