Стерилизованное и концентрированное молоко (часть 2)

Выбранную соль-стабилизатор используют в виде водного раствора с массовой долей от 10 до 25%. Соль растворяют в кипяченой воде и перед использованием фильтруют. По технологической инструкции водный раствор соли-стабилизатора можно вносить в нормализованную смесь до ее сгущения, в сгущенную нормализованную смесь или в два приема: в нормализованную смесь до сгущения и в сгущенную гомогенизированную охлажденную нормализованную смесь. Обычно раствор соли вносят в два приема: часть (0,05-0,1%) в нормализованную смесь (до тепловой обработки и после нее) и недостающее количество - в сгущенную гомогенезированную охлажденную нормализованную смесь по результатам пробной стерилизации. Частичное внесение соли-стабилизатора в нормализованную смесь до сгущения позволяет увеличить продолжительность ее воздействия по ходу технологического процесса, в результате чего обеспечивается сгущение при более низких показателях вязкости, что способствует интенсификации выпаривания и стерилизации.

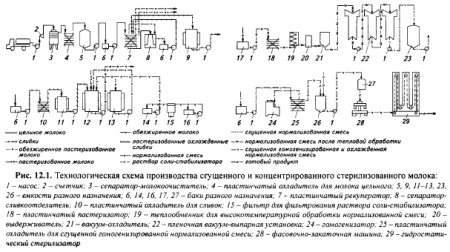

Аппаратурно-технологическая схема производства сгущенного стерилизованного и концентрированного стерилизованного молока с использованием гидростатического стерилизатора приведена на рис. 12.1. При использовании роторного стерилизатора технологическая схема до стерилизации такая же.

Согласно аппаратурно-технологической схеме молоко цельное после оценки качества и пригодности, учета его массы, очистки и охлаждения (при необходимости длительного резервирования молока - предварительной термизации, очистки и охлаждения) направляют в емкость хранения для проведения необходимой нормализации Oсм = Op по схеме тсм = mм + mсм или mсм = mм + mоб и стабилизации солевого состава. Нормализованная смесь с внесенной в нее частью соли-стабилизатора (mсм) насосом подается в емкость для регулирования последующей подачи ее на тепловую обработку перед выпариванием (1-я ступень 88-90 °С, 2-я ступень - пароконтактный нагрев до 130 °C с выдержкой 30-60 с и снижение температуры до 86-88 °C самоиспарением в вакуумной камере) и на выпаривание в пленочную вакуум-выпарную установку (1-я ступень 78-80 °С, 2-я - 65-67 °C и 3-я - 48-54 °С). Емкость накопления сгущенного продукта дает возможность регулировать его состав при сгущении. Кратность концентрирования сгущением невысока (2,2-2,4), что обусловлено необходимостью сохранения термоустойчивости сгущенной гомогенизированной нормализованной смеси на стадии стерилизации.

- Стерилизованное и концентрированное молоко (часть 1)

- Характеристика сгущенных стерилизованных молочных консервов

- Сгущение нормализованных смесей (часть 7)

- Сгущение нормализованных смесей (часть 6)

- Сгущение нормализованных смесей (часть 5)

- Сгущение нормализованных смесей (часть 4)

- Сгущение нормализованных смесей (часть 3)

- Сгущение нормализованных смесей (часть 2)

- Сгущение нормализованных смесей (часть 1)

- Тепловая обработка нормализованных смесей (часть 2)

- Тепловая обработка нормализованных смесей (часть 1)

- Оценка результатов производства

- Расчеты требуемой массы наполнителей (часть 2)

- Расчеты требуемой массы наполнителей (часть 1)

- Нормализация состава молока (часть 3)

- Нормализация состава молока (часть 2)

- Нормализация состава молока (часть 1)

- Резервирование молока

- Охлаждение молока

- Учет массы молочного сырья и очистка молока

- Оценка качества молока (часть 2)

- Оценка качества молока (часть 1)

- Виды молочных консервов и применяемое сырье

- Теоретические основы консервирования (часть 3)

- Теоретические основы консервирования (часть 2)

- Теоретические основы консервирования (часть 1)

- Пороки мороженого

- Фасование, закаливание и хранение мороженого (часть 3)

- Фасование, закаливание и хранение мороженого (часть 2)

- Фасование, закаливание и хранение мороженого (часть 1)