Сепарирование (часть 1)

До конца XIX в. сливки для выработки масла и сметаны получали длительным методом отстоя. В 1877 г. шведский ученый де Лаваль изобрел сепаратор непрерывного действия для разделения молока под действием центробежной силы на сливки и обезжиренное молоко.

С 1882 г. сепаратор был завезен в ряд европейских стран. Конструкция сепаратора многие годы совершенствовалась. В настоящее время различные конструкции сепараторов используются не только для получения сливок средней (20 -35%), но и высокой жирности (65-83%); для нормализации молока (сепаратор-кларификсатор), для очистки молока (сепаратор-молокоочиститель), появились саморазгружающиеся центробежные молокоочистители, бактериофуги и универсальные сепараторы для переработки подогретого и холодного молока трех (сливкоотделение, нормализация и очистка) и четырех (сливкоотделение, нормализация, очистка и гомогенизация) назначений. Сейчас применяются сепараторы с программным управлением, а также сепараторы специального назначения для сепарирования пахты, сыворотки, творожной массы, получения рафинированного молочного сахара, для рафинирования масла.

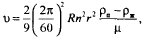

Процесс разделения молока на сливки и обезжиренное молоко под действием центробежной силы моделируется уравнением Стокса:

где v - скорость выделения жировых шариков, см/с; R - средний радиус рабочей части тарелки сепаратора, см; n - частота вращения барабана сепаратора, с-1; r - радиус жирового шарика, см; ρп - плотность плазмы, кг/м3; ρж -плотность жира, кг/м3; μ - вязкость молока, Па*с

Из формулы следует, что скорость выделения жировых шариков из молока находится в прямой зависимости от их размера, от разности плотностей плазмы и жира, от скорости вращения барабана сепаратора, радиуса тарелки сепаратора и обратно пропорциональна вязкости молока. Нагревание молока улучшает условия сепарирования и повышает его эффективность. Оптимальная температура сепарирования 35-45 °С.

- Очистка молока (часть 5)

- Очистка молока (часть 4)

- Очистка молока (часть 3)

- Очистка молока (часть 2)

- Очистка молока (часть 1)

- Пороки молока (часть 2)

- Пороки молока (часть 1)

- Первичная обработка и транспортировка молока (часть 2)

- Первичная обработка и транспортировка молока (часть 1)

- Санитарно-гигиенические условия получения молока (часть 4)

- Санитарно-гигиенические условия получения молока (часть 3)

- Санитарно-гигиенические условия получения молока (часть 2)

- Санитарно-гигиенические условия получения молока (часть 1)

- Технологические свойства молока (часть 9)

- Технологические свойства молока (часть 8)

- Технологические свойства молока (часть 7)

- Технологические свойства молока (часть 6)

- Технологические свойства молока (часть 5)

- Технологические свойства молока (часть 4)

- Технологические свойства молока (часть 3)

- Технологические свойства молока (часть 2)

- Технологические свойства молока (часть 1)

- Требования к качеству потребляемого молока (часть 3)

- Требования к качеству потребляемого молока (часть 2)

- Требования к качеству потребляемого молока (часть 1)

- Пищевая и биологическая ценность молока (часть 6)

- Пищевая и биологическая ценность молока (часть 5)

- Пищевая и биологическая ценность молока (часть 4)

- Пищевая и биологическая ценность молока (часть 3)

- Пищевая и биологическая ценность молока (часть 2)