Использование несепарированной творожной сыворотки в технологии творога и творожных изделий

Системные исследования по данному вопросу были поставлены по рекомендации промышленности (ген. директор MK «Ставропольский», канд. техн. наук, засл. работник пищевой индустрии РФ С.В. Анисимов) начальником цеха творожных изделий предприятия В.М. Клепкер в рамках канд. дисс., что, естественно, наложило отпечаток на постановку задачи исследований работы — практическая составляющая в виде торгового бренда «Здоровое питание». Результаты исследований излагаются кратко ниже.

Теоретической предпосылкой проведения работы, аналогично сыроделию, являлась проблема использования молочного сырья и его составных частей при производстве творожных продуктов на примере глазированных сырков с лактулозой в качестве бифидогенного фактора, Логистика решения поставленных вопросов включала следующие положения.

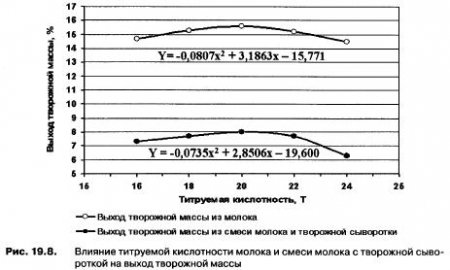

При использовании творожной сыворотки кислотностью 65 °Т и pH 4,4 совместное осаждение сывороточных белков и казеина молока весьма затруднено, так как при нагревании кислой сыворотки до температуры 60 °С сывороточные белки коагулируют раньше казеина. Выделяемый белок оседает в виде пыли, которую трудно выделить и использовать. В связи с этим было предложено использовать для раскисления творожной сыворотки процесс электрохимической активации. Совместное осаждение сывороточных белков и казеинов проводили следующим образом: творожную сыворотку раскисляли до pH 6,3-6,5 в катодной камере электроактиватора, затем сыворотку нагревали до 70 °С, смешивали в определенной пропорции с молоком, нагревали до 95 °С и вводили коагулянт (уксусную кислоту или кислую сыворотку). Влияние титруемой кислотности молока и смеси молока с творожной сывороткой на выход творожной массы графически представлено на рис. 19.8.

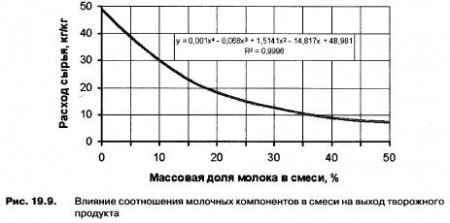

Максимальный выход продукта наблюдался при титруемой кислотности 17-22 °Т. При дозе молока в смеси от 10 до 30 % консистенция и влажность продукта аналогичны творожной массе. С повышением дозы молока в смеси до 40 % и выше влажность, структура и органолептические показатели продукта характеризуют его как плотную сырную массу. На рис. 19.9 отражено, как влияет массовая доля молока в смеси на расход сырья при производстве творожного продукта.

Полученная зависимость показывает, что с увеличением доли молока в смеси «цельное молоко — сыворотка» снижается ее расход на производство 1 кг продукта. При 100% содержании сыворотки в смеси ее расход аналогичен расходу на производство альбуминной массы. Полученные результаты служат для практического определения расхода смеси при производстве творожной массы. Так, например, при дозе молока в смеси 30 % расход ее составляет 13,1 кг на 1 кг творожного продукта.

По совокупности органолептических, физико-химических показателей и максимального использования сыворотки в составе сырья наиболее приемлемым признан продукт в составе сырьевого компонента имевшего 30% молока и 70% творожной сыворотки. Для получения оптимальной влажности готового продукта в пределах 60-65 % необходимо соблюдать следующие параметры коагуляции: температура 95 °С; выдержка 15-20 мин., pH в пределах 5,0-5,1. При этом органолептическая оценка консистенции продукта была наивысшей: 9,5-10 баллов.

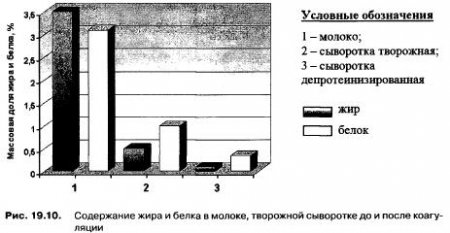

Выработка творожного продукта по установленным параметрам коагуляции позволяет вовлекать в скоагулированную массу белок, жир и казеиновую пыль, находящуюся в творожной сыворотке (рис. 19.10).

Количество казеиновой пыли в депротеинизированной сыворотке уменьшается в 3 раза по сравнению с ее начальным содержанием, а содержание белка в молочной сыворотке снижается в 7 раз. Таким образом, в белково-жировой продукт переходит из сырьевых компонентов 60 % казеиновой пыли, 80 % белка и 94 % жира.

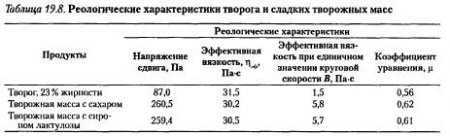

При разработке технологии семейства глазированных сырков бренда «Здоровое питание» в состав творожной массы вводили концентраты лактулозы. Учитывая высокий покупательский спрос на глазированные сырки с начинкой из сгущенного молока с сахаром, представляло как научный, так и практический интерес определение влияния массовой доли лактулозосодержащего сиропа на структурно-механические свойства начинки. По результатам проведенных исследований установлено, что внесение в творожную массу фармакологической дозы 1 % лактулозы в виде сиропа не оказывает значительного влияния на реологические характеристики творожной массы, за исключением показателя напряжение сдвига, на который оказывает существенное влияние также вводимый в массу свекловичный сахар (табл. 19.8).

Также было установлено, что с технологической точки зрения формовать сладкую творожную массу необходимо при низких температурах (5+1) °С.

На основании проведенных исследований и оптимизации технологических процессов была разработана технологическая схема производства семейства глазированных сырков с лактулозой бренда «Здоровое питание». Расчет аминокислотного скора показал высокую биологическую ценность белков инновационных творожных изделий. Для всех незаменимых аминокислот скор превышал 100%.

В ходе исследований физико-химических и микробиологических показателей сырково-творожных продуктов установлены оптимальные режимы хранения: при 5 °С — 30 сут, при 18 °С — 5 сут.

Прибыль от производства 1 т сырков с лактулозой составляет 9,1 тыс. руб. (в ценах 2004 г.), что на 5,5 тыс. руб. больше по сравнению с традиционным видом творожных сырков. Экономический эффект от производства 1 т сырков составляет 1,86 тыс. руб.

Влияние денатурированных сывороточных белков на технологию обезжиренного творога. Аналогично проблематике по мягким (термокислотным) сырам С.В. Манылов проработал тему по обогащению обезжиренного творога концентратами денатурированных сывороточных белков (КДСБ).

Для изучения влияния КДСБ на органолептические свойства готового продукта были выработаны опытные образцы творога, полученные методом кислотно-сычужной коагуляции с различным содержанием имитатора жира (массовая доля КДСБ от 0 до 1,5%). Были установлены параметры технологического процесса, оптимальные для получения творога: доза КДСБ — 1% к массе сквашиваемой смеси; доза вносимой закваски — 6%; масса вносимого молокосвертывающего фермента — 4 г/1000 кг смеси.

В результате проведенных исследований была разработана технология обезжиренного творога «Антей», технологический процесс которого осуществляется в следующей последовательности:

— приемка молока и сепарирование;

— подготовка и внесение концентрата денатурированных сывороточных белков;

— пастеризация и охлаждение молочно-белковой смеси;

— заквашивание и сквашивание смеси;

— разрезание сгустка, отделение сыворотки и розлив сгустка;

— прессование сгустка;

— охлаждение, упаковка, маркировка и доохлаждение творога;

— замораживание творога.

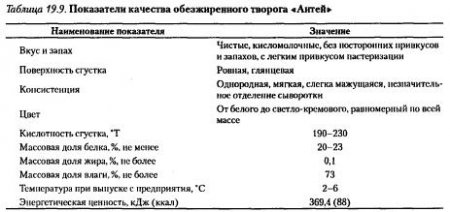

Органолептические и физико-химические свойства творога представлены в табл. 19.9.

Одно из направлений совершенствования технологии традиционного творога связано с баромембранными процессами переработки молочной сыворотки. Оно заключается в концентрировании белков творожной сыворотки (КБТС) на основе метода ультрафильтрации и их возвращение затем в технологический процесс производства творога. Во ВНИМИ проработано несколько схем производства творога с использованием КБТС в различных пропорциях. Рассматривались возможности использования КБТС как при периодическом способе производства творога, так и при непрерывно-поточном, например, на линиях типа Я9-ОПТ конструкции ВНИМИ. Последний способ дает большие возможности добавления КБТС на различных стадиях поточного способа производства творога. На основе обогащения творога КБТС разработана технология продукта «Паста творожная». По-видимому, изложенные выше предпосылки могут быть основой для создания новой ассортиментной группы молочных продуктов — творожных сыров. Критерий истинности — практика.

- Использование молочной сыворотки в производстве плавленых и домашних сыров

- Сывороточные пастообразные сыры

- Использование денатурированных сывороточных белков в технологии мягких термокислотных сыров

- Использование несепарированной подсырной сыворотки при производстве мягких сыров

- Мягкие сывороточные сыры с бифидогенным фактором

- Сывороточные сыры бренда «Лакточиз»

- Технология мягких термокислотных сыров на основе молочной сыворотки

- Использование молочной сыворотки, ее компонентов и их производных в пищевых целях

- Технология концентрата лактулозы на основе анионообменной обработки лактозосодержащего сырья

- Технология концентрата лактулозы с использованием высокоэффективного катализатора

- Синтез лактулозы гуанидином

- Гидролиз белков сыворотки: новые функциональные возможности

- Перспективные технологии пребиотических концентратов с регулируемым составом

- Гидролизаты молочных белков специального назначения с пониженным содержанием фенилаланина

- Технология ферментативных гидролизатов молочных белков и специализированных продуктов на их основе

- Технология гидролизатов термически осаждаемых сывороточных белков

- Маркетинг и экономическая эффективность производства глюкозо-галактозных концентратов

- Определение рисков и критических контрольных точек с использованием принципов ХАССП

- Разработка технологии концентратов на основе молочной сыворотки с гидролизованной лактозой

- Влияние степени гидролиза на показатели качества и хранимоспособность концентрата

- Исследование состава и показателей качества опытных образцов концентратов гидролизованной лактозы

- Гидролизаты лактозы

- Минерализат молочной сыворотки - новый инновационный продукт

- Инновационные приоритеты технологий молочного сахара

- Маркетинг молочного сахара (лактозы), как промышленного товара

- Феномен сиаловых кислот

- Остеопонтин

- Фолат-связанный белок

- Факторы роста (цитокины)

- L-карнитин