Пастеризованное молоко (часть 1)

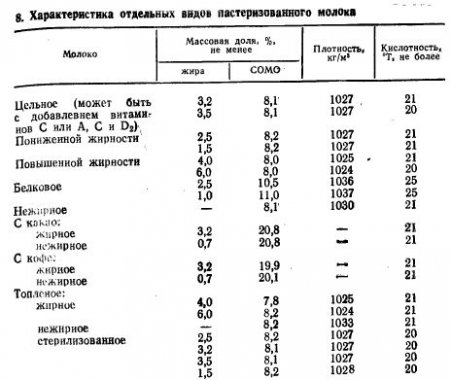

В нашей стране выпускается широкий ассортимент молока, различающегося по тепловой обработке, по химическому составу, с внесением или без внесения наполнителей. Основным видом является цельное молоко с массовой долей жира не менее 3,2%, но выпускается также молоко с повышенной и пониженной массовой долей жира — 4,0; 6,0; 3,5; 2,5; 1,0% (табл. 8).

Цельное пастеризованное молоко. При производстве цельного пастеризованного молока производят его очистку, нормализацию, гомогенизацию, пастеризацию, розлив.

В зависимости от жирности исходного сырья и вида вырабатываемого молока для нормализации по содержанию жира используют обезжиренное молоко или сливки, по содержанию сухих веществ — сухое обезжиренное молоко. На практике, как правило, приходится уменьшать жирность исходного молока.

Проводить нормализацию можно в потоке или путем смешивания. Для нормализации в потоке удобно использовать сепараторы-нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревается до 40—45 °С в секции рекуперации пластинчатой пастеризационно-охладительной установки.

На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу или путем использования специальных таблиц, составленных с учетом различной жирности исходного молока.

Для предотвращения отстоя жира и образования в упаковках «сливочной пробки» при производстве молока топленого, восстановленного и с повышенной массовой долей жира (3,5—6,0%) нормализованное молоко обязательно гомогенизируют при температуре 62—63 °С и давлении 12,5—15 МПа. Затем молоко пастеризуют при 76 °С (±2 °С) с выдержкой 15—20 с и охлаждают до 4—6°С с использованием пластинчатых пастеризационно-охладительных установок.

Температура пастеризации постоянно фиксируется самопишущими термографами и регулируется автоматически. Система блокировки исключает выход из аппарата недопастеризованного молока. Эффективность пастеризации в таких установках достигает 99,98%. Затем молоко при температуре 4—6 °С поступает в промежуточную емкость, из которой направляется на фасование. Перед фасованием выработанный продукт проверяют на соответствие требованиям стандарта.

- Бактериофаги

- Применение ферментных препаратов (часть 2)

- Применение ферментных препаратов (часть 1)

- Приготовление и применение бактериальных препаратов (часть 2)

- Приготовление и применение бактериальных препаратов (часть 1)

- Подбор бактериальных препаратов (часть 3)

- Подбор бактериальных препаратов (часть 2)

- Подбор бактериальных препаратов (часть 1)

- Воздействие инактивирующих факторов на компоненты молока

- Физические и химические способы инактивации микрофлоры

- Тепловая обработка (часть 4)

- Тепловая обработка (часть 3)

- Тепловая обработка (часть 2)

- Тепловая обработка (часть 1)

- Гомогенизация (часть 2)

- Гомогенизация (часть 1)

- Сухие заменители (часть 2)

- Сухие заменители (часть 1)

- Жидкие и пастообразные заменители (часть 3)

- Жидкие и пастообразные заменители (часть 2)

- Жидкие и пастообразные заменители (часть 1)

- Производство молочного сахара (часть 3)

- Производство молочного сахара (часть 2)

- Производство молочного сахара (часть 1)

- Пищевой казеин (часть 5)

- Пищевой казеин (часть 4)

- Пищевой казеин (часть 3)

- Пищевой казеин (часть 2)

- Пищевой казеин (часть 1)

- Кислотный казеин (часть 3)