Исследование структурно-механических свойств сыворотки и сывороткосодержащих композиций

Структурная прочность агрегатов частиц комкуемого материала определяет стабильность процесса гранулирования. Именно в этом смысле прочность окатышей может быть названа характеристикой комкуемости влажного дисперсного материала. Очевидно, что на каждом этапе гранулообразования от рыхлого зародыша до плотной гранулы действуют различные силы в зависимости от плотности агрегата, свойств и соотношения фаз комкуемой дисперсной системы. Поэтому аналитический прогноз прочности гранул по свойствам отдельных компонентов комкуемой смеси, вряд ли возможен без знания его структурно механических свойств.

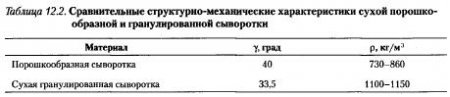

Для гранулирования используется сухая сыворотка, производимая распылительной сушкой. В табл. 12.2 представлены сравнительные структурно-механические характеристики сухой порошкообразной и гранулированной сыворотки. Гранулы имеют больший насыпной вес (р, кг/м3) и меньший угол (у, град) естественного откоса, т.е. большую подвижность частиц друг относительно друга, чем исходная сыворотка.

Сдвиговые характеристики определялись для сухой сыворотки с массовой долей влаги (3,7-4,0)% при комнатной температуре. Влажность сыворотки находилась в нормируемых пределах. Установлено, что с увеличением нормального напряжения σ и предварительно напряженного состояния σупл растут сопротивления сдвигу, как для всех ограждающих поверхностей тогр, так и удельное т и начальные т0 сопротивления. Гранулирование методом окатывания возможно только в области пластических деформаций, поэтому важен учет пластической прочности сыворотки.

Кинетика капиллярного влагообмена в значительной мере определяет эффективность процесса гранулообразования при окатывании влажного дисперсного материала. Специфика капиллярного влагообмена при окатывании заключается в том, что формируемая гранула непрерывно уплотняется и в связи с этим скорость влагообмена изменяется в соответствии с уплотняемостью комкуемого материала. Процесс капиллярной пропитки происходит очень медленно, вследствие ее повышенной вязкости, и, как следствие, происходит медленное перемещение жидкой фазы.

Величина пластической прочности увлажненной сыворотки существенно различается в зависимости от времени выдержки с момента приготовления увлажненной смеси. С течением времени происходит нарастание прочности уплотненной сыворотки. Это объясняется структурированием сыворотки, вызванным рядом процессов, протекающих при увлажнении сухой сыворотки. Твердение сухой увлажненной порошкообразной сыворотки происходит в результате растворения мелких кристаллов лактозы и их перекристаллизации в виде кристаллогидратов, а также за счет частичного набухания белков и склеивания ими прилегающих твердых частиц.

Характер образования связей соответствует отмечавшейся ранее способности сыворотки образовывать объемную твердую структуру при содержании сухого вещества сыворотки, начиная с 75 % и более. Таким образом, соотношение «твердое вещество — вода» при исследовании пластической прочности находится заведомо в области «блокообразования», и даже имеется некий «запас» сухого вещества, способного «связать» воду. Все это объясняет достаточно быстрое твердение увлажняемой сухой сыворотки.

Оптимальная влажность гранулирования сыворотки — 11 %, а для композиции из сыворотки и шрота ягоды — 13 %. Выявлено, что для сыворотки диапазон влажности гранулирования очень узкий: 10,5-11,5%.

Установлено, что пластические свойства определяются не только свойствами растворимого порошка и содержанием в них жидкой фазы, но и характером связи влаги с твердой фазой. По мере увлажнения образцов до 2,5 % уменьшение пластической прочности обусловлено смазывающим действием влаги, адсорбированной на поверхности частиц порошка, что подтверждается определением коэффициента внутреннего трения при увлажнении. Дальнейшее повышение влажности приводит к возникновению капиллярно-адсорбционных сил связи и к увеличению пластической прочности, достигающей максимального значения при влажности 11%. Понижение пластичности для сыворотки при этом связано с увеличением количества жидкой фазы на поверхности частиц, что приводит вначале к частичному, а затем и полному растворению порошка сыворотки.

Смесь для гранулирования шрота с сывороткой состоит из разных по форме и размерам частиц. В зависимости от этого формируется поровое пространство гранулы, от которого зависит и форма капилляров. Поэтому изучение удельной поверхности и среднего поверхностного диаметра частиц гранулируемых материалов целесообразно с научной и практической точек зрения.

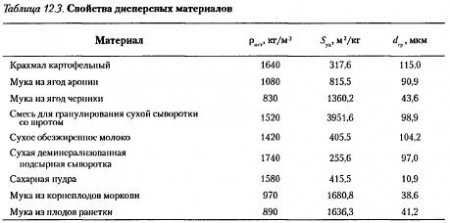

Сравнительные значения плотности (рист, кг/м3), удельной поверхности (Sуд, м2/кг) и среднего поверхностного диаметра (dср.пон, мкм) частиц, полученные в результате исследования материалов представлены в табл. 12.3.

Смесь для гранулирования состоит из двух основных частей — структурного грубодисперсного каркаса с размером частиц 5-400 мкм и образованной фракциями ягодной муки и сыворотки тонкодисперсной фракции.

Гранулы сухих продуктов обладают капиллярно-пористой структурой, которая существенно влияет на свойства готового продукта. На пористость гранулированных продуктов влияет их температура и влажность. При поглощении паров воды структура гранул претерпевает существенные изменения. Это объясняется тем, что повышение содержания влаги в грануляте приводит к возникновению ряда процессов в гранулах, обусловленных, главным образом, частичным растворением сахарной пудры, поглощение влаги крахмалом, а также переходом лактозы из аморфного состояния в кристаллическое, а части белка — в коллоидное. В результате этих процессов значительно изменяется пористость гранул. Кристаллизация лактозы и других сахаров вызывает появление новых пор, капилляров, трещин. При поглощении влаги крахмалом и белком происходит их набухание, а, следовательно, часть пор, капилляров и трещин частично закрывается. Этот процесс преобладает, в результате чего пористость гранул, как сыворотки, так и быстрорастворимых напитков с растительными наполнителями существенно уменьшается вследствие их увлажнения.

Исследование зависимости пористости гранулированной молочной сыворотки и сухого киселя от гранулометрического состава показало, что с увеличением диаметра гранул наблюдается ее уменьшение. Таким образом, анализ полученных результатов позволяет выбрать оптимальный для производства быстрорастворимого киселя размер гранул, который должен находиться в интервале 1-3 мм.

Прочность гранул сыворотки и композиций на ее основе на раздавливание исследовалась для сухих — 4-4,6% влажности и сырых, с рабочей влажностью гранулирования 9,1-10%. Установлено, что гранулы с размером до 3-3,5 мм, как молочной сыворотки, так и сывороткосодержащих композиций, имеют равномерно уплотненную по объему структуру. При больших размерах в гранулах наблюдается, так называемая скорлупообразная структура, когда поверхностные слои гранул имеют большую плотность и прочность, обусловленную выходом в поверхностные слои высоконцентрированного раствора и его последующей кристаллизацией и связыванием водорастворимыми белками при сушке. Повышенная прочность гранул большего размера из сывороткосодержащих композиций обусловлена арматурным эффектом крупнодисперсной составляющей шрота ягоды. Понижение прочности гранул сыворотки при диаметре более 3,5 мм связано с тиксотропными свойствами сыворотки в состоянии промежуточной влажности, когда корочка ее затвердела, а сердцевина нет.

Механические характеристики гранул обнаруживают, как правило, очень широкий разброс. Это связано с отклонениями гранул от правильной геометрической формы и особенно неоднородностями и дефектами пористой структуры. При этом не все гранулы молочной сыворотки имеют максимальную прочность при минимальном размере гранул до 3,5 мм. При гранулировании могут образовываться микроскопические расслойные трещины, что снижает механическую прочность гранул.

- Выбор способа гранулирования и особенности формирования гранул молочной сыворотки

- Молочная сыворотка как объект гранулирования

- Теоретические основы гранулирования с окатыванием

- Денатурация как этап микропартикуляции сывороточных белков

- Получение заменителей жира на основе денатурированных белков молочной сыворотки

- Общие положения о микропартикуляции белков молочной сыворотки

- Токсикологическая оценка пищевых добавок из эхинацеи пурпурной в сочетании с молочной сывороткой

- Химический состав и биологическая активность пищевой добавки из эхинацеи пурпурной

- Исследование процесса экстракции эхинацеи пурпурной

- Технология комплексного препарата из молочной сыворотки и экстрактов лекарственных растений

- Модификация молочной сыворотки солодкой голой с использованием ЭХА-воды и хитозана

- Модификация молочной сыворотки препаратами стевии

- Классификация гелей на основе молочной сыворотки

- Закономерности управления процессом гелеобразования в молочной сыворотке

- Теоретические предпосылки физико-химических процессов гелеобразования в молочной сыворотке

- Структурообразование в бифидогенных сывороточных концентратах

- Показатели концентратов молочной сыворотки с промежуточной влажностью

- Экспериментальное моделирование «молочная сыворотка-метилцеллюлоза»

- Обоснование технологии концентрированной молочной сыворотки с промежуточной влажностью

- Размер кристаллов лактозы

- Поверхностное натяжение KMC

- Интенсивность светопропускания KMC

- Математическая модель контроля качества концентрата молочной сыворотки

- Научно-технические решения структурирования в концентратах молочной сыворотки

- Управление процессом пенообразования в молочной сыворотке

- Концепция формирования пенообразных дисперсных систем на основе молочной сыворотки

- Взаимосвязь состава молочной сыворотки с ее пенообразующей активностью

- Теоретические предпосылки пенообразования применительно к молочной сыворотке

- Оптимизация процесса электродиализного обессоливания

- Закономерности концентрирования сывороточных белков