Теоретические основы гранулирования с окатыванием

Вне зависимости от способа гранулирования, при окатывании дисперсного материала, различают три основные стадии гранулообразования: зародышеобразование, рост гранул и уплотнение гранул. Стадия уплотнения налагается как на стадию образования устойчивого зародыша, так и на стадию его роста, и самостоятельно проявляется лишь на заключительном этапе гранулирования. Более плотные и более прочные агрегаты способствуют ускорению и стабилизации процессов образования зародышей и росту гранул — кинетика и механизм уплотнения влажного дисперсионного материала определяют кинетику и механизм гранулирования в целом.

При этом кинетика и механизм гранулирования на первоначальных стадиях в существенной мере будут определяться предисторией окатываемой сырьевой смеси.

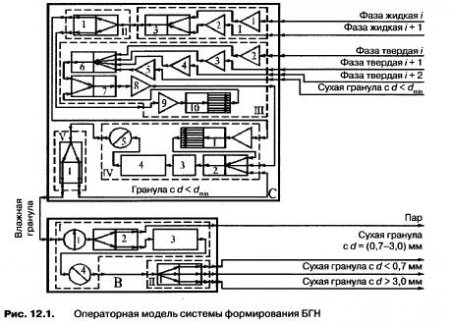

Для повышения эффективности работы всех технологических потоков производства быстрорастворимых гранулированных напитков (БГН), их следует рассматривать как систему осуществляемых в них процессов. Выделим в исследуемых системах структурные составляющие и определим их роль относительно друг друга на основе функционально-структурного подхода, основанного на предположении первичности функционального назначения системы по отношению к ее структурной организации, которая представляет собой совокупность типовых физических и химических процессов в виде операторов технологических операций, представленных в условных обозначениях на рис. 12.1.

Проведенный анализ позволил разобраться в строении технологического потока, рассмотреть объект исследования, как единое целое, раскрыть взаимосвязь частей, изучить его отдельные элементы и перейти к синтезированию технологической системы.

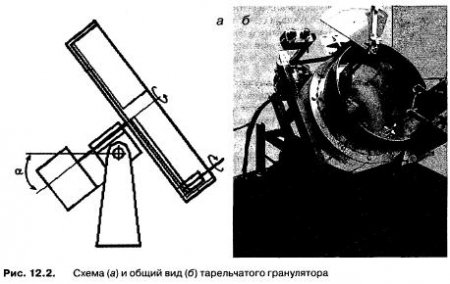

Эффективность работы тарельчатых грануляторов (рис. 12.2) определяется факторами, отображающими как качественную, так и количественную стороны процесса окатывания (окомкования).

Для достижения максимальной производительности тарельчатого гранулятора в каждом конкретном случае необходимо нахождение оптимального соотношения между диаметром, углом наклона, скоростью вращения и высотой борта тарели.

Одним из наиболее перспективных путей повышений эффективности процесса гранулирования является оптимизация режимно-конструкционных параметров тарельчатых грануляторов и регулирование свойств комкуемых материалов для достижения заданного качества гранулята при максимальной производительности.

- Денатурация как этап микропартикуляции сывороточных белков

- Получение заменителей жира на основе денатурированных белков молочной сыворотки

- Общие положения о микропартикуляции белков молочной сыворотки

- Токсикологическая оценка пищевых добавок из эхинацеи пурпурной в сочетании с молочной сывороткой

- Химический состав и биологическая активность пищевой добавки из эхинацеи пурпурной

- Исследование процесса экстракции эхинацеи пурпурной

- Технология комплексного препарата из молочной сыворотки и экстрактов лекарственных растений

- Модификация молочной сыворотки солодкой голой с использованием ЭХА-воды и хитозана

- Модификация молочной сыворотки препаратами стевии

- Классификация гелей на основе молочной сыворотки

- Закономерности управления процессом гелеобразования в молочной сыворотке

- Теоретические предпосылки физико-химических процессов гелеобразования в молочной сыворотке

- Структурообразование в бифидогенных сывороточных концентратах

- Показатели концентратов молочной сыворотки с промежуточной влажностью

- Экспериментальное моделирование «молочная сыворотка-метилцеллюлоза»

- Обоснование технологии концентрированной молочной сыворотки с промежуточной влажностью

- Размер кристаллов лактозы

- Поверхностное натяжение KMC

- Интенсивность светопропускания KMC

- Математическая модель контроля качества концентрата молочной сыворотки

- Научно-технические решения структурирования в концентратах молочной сыворотки

- Управление процессом пенообразования в молочной сыворотке

- Концепция формирования пенообразных дисперсных систем на основе молочной сыворотки

- Взаимосвязь состава молочной сыворотки с ее пенообразующей активностью

- Теоретические предпосылки пенообразования применительно к молочной сыворотке

- Оптимизация процесса электродиализного обессоливания

- Закономерности концентрирования сывороточных белков

- Разделение молочной сыворотки баро-и электромембранными методами

- Баромембранное разделение несепарированной подсырной сыворотки ультрафильтрацией

- Молекулярно-ситовая фильтрация молочной сыворотки