Выбор способа гранулирования и особенности формирования гранул молочной сыворотки

Способ гранулирования зависит от многих факторов. Прежде всего, это назначение гранулированной сыворотки и собственно гранулирования. Если требуется гранулировать сыворотку с целью препятствовать слеживанию и обеспечить сушку конвективным способом, т. е. гранулированная сыворотка является полуфабрикатом, то предпочтение следует отдать способам, основывающимся на формировании экструзией.

Преимущества данного способа вытекают из характеристик высококонцентрированной (выше 70,5%) молочной сыворотки. Основная определяющая характеристики такой сыворотки — тиксотропные свойства. При продавливании через отверстие гранулят получается в виде жгутов (так называемые «стренги») с образующей, повторяющей конфигурацию формующего отверстия. Поверхность жгута, как правило, получается гладкой при оптимальном значении влажности материала. В дальнейшем жгут либо сразу после выхода из отверстия срезают режущим устройством (нож, струна), либо в виде непрерывной стренги подсушивают, а затем делят на куски (гранулы). К отрицательным моментам применительно к сыворотке данного способа можно отнести следующие факторы:

— высокая энергоемкость процесса, вызванная необходимостью создавать большое давление для обеспечения продавливания высоковязкой сыворотки через отверстия малого диаметра;

— длительное время перехода из вязко текучего тиксотропного состояния в твердое состояние («блок») и как следствие длительность общего времени процесса;

— высокая плотность получения гранул и плохая растворимость.

Последний фактор в равной степени можно отнести как к недостаткам, так и к достоинствам. Сущность такого, на первый взгляд противоречивого значения в том, что при высокой плотности сыворотки затрудняется процесс сушки (лимитируется скорость диффузии влаги из внутренних слоев к поверхности). С другой стороны, появляется возможность подсушить поверхность, создав тем самым «корочку», прочность которой позволяет перемещать жгуты или гранулы по технологическому тракту, не опасаясь слипания или оплывания гранул. Плотная гранула, с одной стороны, плохо растворяется в воде, что иногда даже требует дополнительного размачивания, а с другой стороны, наименее подвержена при хранении вторичному бактериальному обсеменению и отсыреванию, ввиду низкой удельной поверхности. Кроме того, давление, требуемое для продавливания сыворотки через отверстие велико, что способствует возрастанию температуры процесса. При этом возникают условия для частичной потери качества сыворотки и снижения ее пищевой ценности. Реализовать этот процесс можно на экструзионном или на вальцовом оборудовании.

Способ гранулирования молочной сыворотки путем распыления капель в свободный объем с одновременным удалением части влаги (сушки) трудно реализуется на практике, в первую очередь из-за нестабильности процесса (требования к кислотности перерабатываемой сыворотки: < 60 °Т, склонность к налипанию на стенки башни и разгрузочное устройство и т.д.). Полученные по данному способу гранулы имеют малый размер (порядка 0,1-0,4 мм), отличаются хорошей растворимостью, но и высокой слеживаемостью, низкой насыпной плотностью.

Гранулирование методом окатывания из всех известных способов характеризуется наименьшими удельными энергозатратами. Молочная сыворотка, как объект гранулирования, характеризуется некоторыми особенностями, которые необходимо учитывать при разработке процесса. Большинство исследуемых дисперсных систем представляют собой систему, состоящую из относительно пассивной грубодисперсной части, образующей своего рода каркас гранулы, и тонкодисперсной части, образующей полуколлоидные и коллоидные фракции, концентрирующиеся в жидкой фазе, которая, в свою очередь, находится в порово-стыковом состоянии. Газовая фаза при формировании и уплотнении гранул удаляется из межчастичного пространства не полностью, и какое-то количество газа всегда остается в структуре сырой гранулы в защемленном состоянии в виде раствора в жидкой фазе. Характерной особенностью процесса уплотнения формующихся гранул является большая свобода объемных деформаций. Естественно, что в таких условиях гранулирование возможно лишь при пластичном характере деформаций, позволяющем сохранить связность гранулы.

Обычно плотно кристаллические дисперсные материалы, не обладающие требуемой для гранулирования методом окатывания пластичностью сдвига, требуют введения в гранулированную систему в небольших количествах веществ, обеспечивающих образование коагуляционных структур в поровой суспензии гранул. Концентрат молочной сыворотки, как это указано ранее, имеет в своем составе такие вещества и, следовательно, не требует дополнительного введения их извне. Таким образом, выполняется одно из условий, определяющих комкуемость, для сыворотки как объекта гранулирования.

Процесс гранулирования возможен лишь при наличии флуктуации по влажности и плотности, то есть чем больше вероятность образования и сохранения флуктуаций, тем большей способностью гранулироваться обладает материал. Из этого можно сделать следующий вывод: чем круче линейный участок на зависимости прочности от влажности — Pm=f (W) (рис. 12.3), тем больше вероятность сохранения флуктуаций. Таким образом, даже небольшие градиенты влажности создадут значительные перепады по плотности и прочности, а возникшие флуктуации сохранятся с большей вероятностью. Учитывая, что зависимость Pm=f (W) имеет линейный участок в интервале влажностей от Wmin до Wmax, можно предположить, что отношение этих критических показателей будет отражать способность материала к окомкованию, то есть его комкуемость.

Поскольку комкуемость дисперсной системы определяется свойствами поровой суспензии и зависит от капиллярной связи между частицами, то для улучшения качества сырых гранул желательно увеличить вязкость поровой жидкости. Поэтому целесообразно в качестве увлажняющей жидкости при гранулировании порошка молочной сыворотки использовать концентрированную сыворотку. Экспериментальные исследования показали, что оптимальной, с точки зрения комкования и прочности сырых гранул, является ее концентрация до 50 % сухого вещества. В этом случае комкование идет по схеме характерной для всех дисперсных систем — увлажнение порошка, его агломерирование, выдавливание жидкости в поверхностные слои, налипание, уплотнение и т. д.

Исследование влияния на скорость процесса гранулирования степени концентрирования, подаваемой через форсунки сыворотки, показала, что в интервале значений 40-70 %, оптимальная производительность гранулятора с активатором существенно не меняется. Это связано с тем, что процесс зародышеобразования и формирования гранул регламентируется управляющим воздействием активатора, подбор режимов которого обеспечивает стабильность процесса.

Применение активатора и его воздействие на процесс гранулообразования было исследовано при помощи введения в гранулируемые смеси индикаторных веществ, имеющих дисперсность соизмеримую с дисперсностью остальных компонентов и легко подвергаемых обнаружению и идентификации в гранулах. В качестве индикаторных веществ, в частности, применялась сажа газовая. Проведенные исследования показали следующие преимущества положительного влияния активатора на процесс гранулирования:

— происходит повышение однородности как по размеру, так и по составу гранул (для полидисперсных смесей);

— время гранулирования снижается в 3-5 раз, при прочих равных условиях;

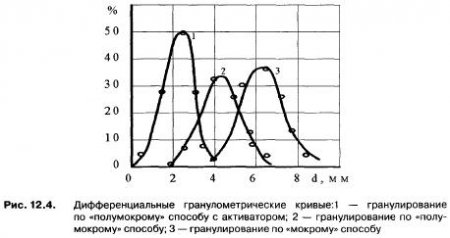

— выход гранул класса 2-3 мм возрастает до 85-90 % (рис. 12.4).

Однородность состава готовых гранул позволяет говорить о высоком смесительном эффекте при гранулировании с применением активатора. В ряде случаев это позволяет совместить процессы перемешивания и гранулирования в одном аппарате.

Прочность, а также скорость образования и роста гранул зависит от совокупности факторов, определяющих силу сцепления частичек влажного материала в грануле. Такую совокупность назвали комкуемостью или склонностью материала к гранулированию методом окатывания. При этом в системе образуются структурно и энергетически различные формы влаги. Качественно и количественно характеристики поверхностных явлений во влажном материале оценивают по их наличию и соотношению в этих дисперсиях. Прочность гранулы в общем случае зависит от числа контактов в единице объема и прочности единичных контактов. Число контактов зависит как от формы, так и от размеров дисперсных частиц.

Из литературы известно, что водные гели белков обладают повышенной адгезией к твердым поверхностям. Это свойство белков используется для приготовления клеев. Высыхание гелей белков приводит к образованию высокопрочных клеевых пленок. Упрочнению контактов при сушке способствует переход структуры в конденсационно-кристаллизационное состояние. Мелкие кристаллы будут выступать в роли наполнителей из насыщенного раствора, находящегося в мениске между кристаллами лактозы.

Эффективность гранулирования молочной сыворотки в чистом виде невелика, так как технологический процесс не исключает стадию производства сухой порошкообразной сыворотки со всеми присущими ему недостатками (отложение продукта на стенках сушильной башни, большие трудности по съему пленки с барабана и его последующей обработке) и энергозатратами.

В связи с этим возникает необходимость в интенсификации процессов сушки молочной сыворотки. Интенсификация и оптимизация процесса гранулирования может быть достигнута за счет использования в качестве наполнителей плодово-ягодной муки, полученной измельчением шрота, являющегося отходом производства соков и виноделия. В этом случае кислотность сгущенной сыворотки практически не оказывает влияния на процесс гранулообразования, вследствие незначительности ее массовой доли (6-10% влаги в виде сгущенной до 50 % сухого вещества сыворотки) и большой влагоемкости шрота.

Использование наполнителей, вследствие значительной их влагоемкости, позволяет использовать в технологическом процессе предварительное увлажнение и смешивание, что интенсифицирует процесс гранулирования. Влага при этом распыляется непрерывно.

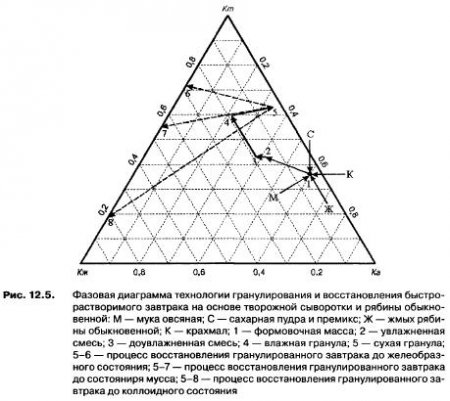

На основании проведенной диагностики процессов гранулирования полидисперсных продуктов установлено, что закон постоянства объемного фазового состава дисперсной системы дает возможность наглядно изобразить процесс формирования структуры на любой технологической стадии в тройной системе координат (Кт, Кж, Kг — объемное содержание твердой, жидкой и газообразной фаз в системе на соответствующей технологической стадии), получать фазовый портрет всего технологического процесса, а также проектировать и моделировать получение продуктов с заданными свойствами. Графическая интерпретация процесса по Л.Н. Берязевой показана на рис. 12.5.

- Молочная сыворотка как объект гранулирования

- Теоретические основы гранулирования с окатыванием

- Денатурация как этап микропартикуляции сывороточных белков

- Получение заменителей жира на основе денатурированных белков молочной сыворотки

- Общие положения о микропартикуляции белков молочной сыворотки

- Токсикологическая оценка пищевых добавок из эхинацеи пурпурной в сочетании с молочной сывороткой

- Химический состав и биологическая активность пищевой добавки из эхинацеи пурпурной

- Исследование процесса экстракции эхинацеи пурпурной

- Технология комплексного препарата из молочной сыворотки и экстрактов лекарственных растений

- Модификация молочной сыворотки солодкой голой с использованием ЭХА-воды и хитозана

- Модификация молочной сыворотки препаратами стевии

- Классификация гелей на основе молочной сыворотки

- Закономерности управления процессом гелеобразования в молочной сыворотке

- Теоретические предпосылки физико-химических процессов гелеобразования в молочной сыворотке

- Структурообразование в бифидогенных сывороточных концентратах

- Показатели концентратов молочной сыворотки с промежуточной влажностью

- Экспериментальное моделирование «молочная сыворотка-метилцеллюлоза»

- Обоснование технологии концентрированной молочной сыворотки с промежуточной влажностью

- Размер кристаллов лактозы

- Поверхностное натяжение KMC

- Интенсивность светопропускания KMC

- Математическая модель контроля качества концентрата молочной сыворотки

- Научно-технические решения структурирования в концентратах молочной сыворотки

- Управление процессом пенообразования в молочной сыворотке

- Концепция формирования пенообразных дисперсных систем на основе молочной сыворотки

- Взаимосвязь состава молочной сыворотки с ее пенообразующей активностью

- Теоретические предпосылки пенообразования применительно к молочной сыворотке

- Оптимизация процесса электродиализного обессоливания

- Закономерности концентрирования сывороточных белков

- Разделение молочной сыворотки баро-и электромембранными методами