Тепловая обработка нормализованных смесей (часть 6)

Как видно, при сгущении выпариванием изменение структурно-механических свойств сгущаемых смесей зависит главным образом от величины массовой доли ККФК в их водной части. При температуре выпаривания сгущаемые молочные смеси сохраняют подвижность, текучесть, только до массовой доли ККФК в их водной части не более 18—20%, что соответствует массовой доле сухого молочного остатка, близкой к 50%. При этом изменения других составных частей сухого молочного остатка (жир, лактоза, соли) на скачкообразное повышение вязкости не влияют. Способность сгущенного молока с сахаром вытекать из вакуум-выпарной установки при температуре выпаривания и общей массовой долей сухих веществ около 70—71% объясняется тем, что массовая доля ККФК в его водной части около 20%.

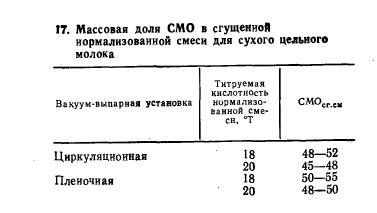

Наряду с массовой долей ККФК в водной части сгущаемого продукта на структурообразование в процессе выпаривания оказывают влияние также свободная молочная кислота и техника сгущения. Поэтому массовые доли сухого молочного остатка при подсгущении нормализованных смесей СМОсг. см устанавливают с учетом массовой доли ККФК в их водной части, титруемой кислотности и техники выпаривания. Варианты взаимосвязи значений перечисленных показателей для сухого цельного молока, приведенные в табл. 17, являются наиболее оптимальными (массовая доля ККФК в водной части сгущенных нормализованных смесей не более 18—20%).

Аналогичные взаимосвязи установлены и для других продуктов консервирования цельного молока, сухих концентратов обезжиренного молока, пахты, ЗЦМ, детских продуктов.

Если необходимо сгущать цельное молоко и хранить его в последующем при низких температурах, то оптимальной массовой долей СМО является значение, близкое к 40%.

Получение конечных значений массовых долей сухого молочного остатка в сгущаемых смесях обеспечивается автоматически — при непрерывнопоточном выпаривании и периодическом контроле (по плотности на основе зависимости' между массовой долей сухих веществ и плотностью) — при выпаривании в циркуляционных вакуум-выпарных установках. Для автоматического контроля применяют приборы, основанные на-зависимости между массовой долей сухого молочного остатка и плотностью или массовой долей сухого молочного остатка и электропроводностью.Молочное сырье, в том числе продукты ультрафильтрации, сгущается на основе обратного осмоса или выпаривания, а также ступенчато: первая ступень — обратный осмос, вторая — выпаривание до конечной массовой доли сухого вещества.

В пленочных вакуум-выпарных установках поступление сырья и выход сгущенного продукта происходят в потоке. В циркуляционных установках, где выпаривание осуществляется из объема сгущаемого сырья, сгущенный продукт выпускают циклами (варками), а для начального заполнения рабочей вместимости неизбежна выдержка исходного сырья после его тепловой обработки в связи с необходимостью накопления. Для ослабления отрицательного влияния вынужденной выдержки исходного сырья при температуре тепловой обработки технологическую линию дополняют аппаратом для охлаждения обрабатываемого сырья до температуры 70—75 °С (после основного режима тепловой обработки).

При производстве продуктов, в которых нормируется САХпр, для начального заполнения рабочей вместимости двухкорпусных циркуляционных вакуум-выпарных установок используют сахарный сироп, поэтому тепловую обработку нормализованных смесей перед выпариванием проводят без вынужденной выдержки и охлаждения до 70—75°С.

- Тепловая обработка нормализованных смесей (часть 5)

- Тепловая обработка нормализованных смесей (часть 4)

- Тепловая обработка нормализованных смесей (часть 3)

- Тепловая обработка нормализованных смесей (часть 2)

- Тепловая обработка нормализованных смесей (часть 1)

- Расчеты требуемой массы наполнителей и добавок (часть 3)

- Расчеты требуемой массы наполнителей и добавок (часть 2)

- Расчеты требуемой массы наполнителей и добавок (часть 1)

- Кефир (часть 4)

- Технологический процесс производства молочных консервов (часть 5)

- Технологический процесс производства молочных консервов (часть 4)

- Технологический процесс производства молочных консервов (часть 3)

- Технологический процесс производства молочных консервов (часть 2)

- Технологический процесс производства молочных консервов (часть 1)

- Виды молочных консервов и применяемое сыре

- Теоретические основы консервирования (часть 3)

- Теоретические основы консервирования (часть 2)

- Теоретические основы консервирования (часть 1)

- Пороки мороженого

- Технологический процесс производства мороженого (часть 6)

- Технологический процесс производства мороженого (часть 5)

- Технологический процесс производства мороженого (часть 4)

- Технологический процесс производства мороженого (часть 3)

- Технологический процесс производства мороженого (часть 2)

- Технологический процесс производства мороженого (часть 1)

- Характеристика применяемого сырья (часть 3)

- Характеристика применяемого сырья (часть 2)

- Характеристика применяемого сырья (часть 1)

- Пищевая и биологическая ценность мороженого

- Пороки творога