Тепловая обработка нормализованных смесей (часть 1)

Сущность тепловой обработки состоит в уничтожении микроорганизмов и инактивации ферментов при возможно полном сохранении исходных свойств и биологической ценности молочного сырья. Эффективность оценивается по остаточной микрофлоре и ее качественному составу. Требованиям консервирования отвечают показатели общей эффективности в пределах 99,997—99,999% (остаточная микрофлора не превышает сотни или десятки клеток в 1 мл нормализованной смеси).

В остаточной микрофлоре не допускается присутствие липо-литических, протеолитических бактерий. Эти бактерии погибают, а липаза инактивируется при температуре не менее 90°С, без выдержки. Исходя из этого, применяют следующие режимы тепловой обработки нормализованных смесей перед сгущением: 90—95 °С без выдержки; 105—109 °С без выдержки; в две ступени — 85—87 °С и 120—130°С без выдержки. Наиболее эффективна тепловая обработка при температуре более 100°С. Пароконтактный нагрев способствует увеличению дисперсности жира. Режим тепловой обработки перед сгущением устанавливают в зависимости от вида продукта, техники, способов тепловой обработки и сгущения, состава молока.

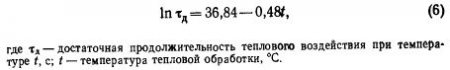

Согласно теории пастеризации Г. А. Кука требуемая эффективность тепловой обработки нормализованных смесей обеспечивается при соблюдении взаимосвязи между температурой и продолжительностью ее воздействия Тд, описываемой как

На основе формулы (6) устанавливается требуемая продолжительность теплового воздействия при той или иной температуре, обеспечивающая его требуемую эффективность. При температуре 90 °С величина тд будет близкой к одной секунде и режим характеризуется — «без выдержки». Увеличение продолжительности выдержки против рассчитанной не повышает эффективности теплового воздействия и отрицательно влияет на составные части молока и его свойства. Наблюдается увеличение степени диссоциации частиц ККФК, казеиновая глобула развертывается к свободным связям пептидных цепочек —СО— NН—, присоединяется Са2+, изменяется заряд частиц, снижается термоустойчивость, сывороточные белки денатурируют. Лактоза вступает в реакцию с белками, образуя меланоидины; молочные смеси темнеют, разрушаются лизин и триптофан. Нерастворимые трехзамещенные соли кальция частично выпадают в осадок, заметно разрушаются витамины, коагуляционные связи становятся прочнее, увеличивается вязкость.

- Расчеты требуемой массы наполнителей и добавок (часть 3)

- Расчеты требуемой массы наполнителей и добавок (часть 2)

- Расчеты требуемой массы наполнителей и добавок (часть 1)

- Кефир (часть 4)

- Технологический процесс производства молочных консервов (часть 5)

- Технологический процесс производства молочных консервов (часть 4)

- Технологический процесс производства молочных консервов (часть 3)

- Технологический процесс производства молочных консервов (часть 2)

- Технологический процесс производства молочных консервов (часть 1)

- Виды молочных консервов и применяемое сыре

- Теоретические основы консервирования (часть 3)

- Теоретические основы консервирования (часть 2)

- Теоретические основы консервирования (часть 1)

- Пороки мороженого

- Технологический процесс производства мороженого (часть 6)

- Технологический процесс производства мороженого (часть 5)

- Технологический процесс производства мороженого (часть 4)

- Технологический процесс производства мороженого (часть 3)

- Технологический процесс производства мороженого (часть 2)

- Технологический процесс производства мороженого (часть 1)

- Характеристика применяемого сырья (часть 3)

- Характеристика применяемого сырья (часть 2)

- Характеристика применяемого сырья (часть 1)

- Пищевая и биологическая ценность мороженого

- Пороки творога

- Творожные изделия (часть 2)

- Творожные изделия (часть 1)

- Национальные виды творога

- Производство творога раздельным способом (часть 3)

- Производство творога раздельным способом (часть 2)